El ultrasonido puede oírse incluso por encima del rugido de la fábrica

Al fallar, los activos producen señales de ultrasonido que pueden ser medidas, examinadas y analizadas para diseñar un plan de acción dirigido a minimizar el impacto de dichos fallos.

Los procedimientos de fabricación de productos son ruidosos y, por ende, las fábricas también lo son. En una instalación ruidosa y ensordecedora es prácticamente imposible discernir el sonido que emite el metal de los rodamientos defectuosos durante su fricción o el silbido perpetuo del aire comprimido que se filtra por las fugas. Muchos de dichos fallos pasan desapercibidos porque son imposibles de hallar sin las herramientas, la capacitación y la orientación adecuadas.

Los detectores de ultrasonido de SDT son capaces de escuchar más allá del rugido que emiten los procesos de producción para encontrar y detectar errores que no son detectables mediante otros métodos. Así pues, el ultrasonido es capaz de encontrar dichos fallos mucho antes que cualquier otra tecnología de gestión de la condición de los activos.

Para considerarse fiables, todas las plantas precisan activos FIT

La mayoría de los defectos que amenazan el tiempo de actividad de los equipos producen fricción, impacto y turbulencia (FIT). Tales condiciones existen de manera silenciosa en la región de el ultrasonido. Si logra detectar una de ellas (o cualquier combinación de las mismas), poseerá los datos necesarios para poder monitorear la condición de sus activos a un nivel avanzado.

¿Es su fábrica FIT?

Los detectores de ultrasonido ofrecen la posibilidad de detectar, medir y analizar la fricción y el impacto en los sistemas mecánicos. El flujo turbulento producido por las fugas de aire comprimido y vapor le ayudará a identificar a gran velocidad posibles desperdicios de energía. El software Ultranalysis Suite le ofrece la posibilidad de disponer lecturas de referencia y de fijar alarmas que le indicarán en qué momento su equipo está pasando de funcionar bien a funcionar mal.

Versatilidad

La versatilidad del ultrasonido es muy superior a la de cualquier otra tecnología dedicada al monitoreo de condición. SDT ha identificado ocho pilares de aplicación y, dentro de cada pilar, ha descubierto la existencia de cientos de formas de aumentar la seguridad de la planta, de eliminar los tiempos improductivos no planificados y de reducir el gasto energético. El ultrasonido conforma la primera línea de defensa para aquellas industrias que buscan maximizar sus beneficios y consolidar un futuro sostenible.

Las inspecciones de ultrasonido son dignas de conformar su primera línea de defensa contra los tiempos improductivos no programados

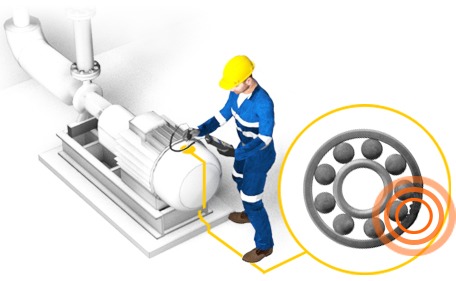

El noventa y nueve por ciento de todos los rodamientos fallan en algún momento y, cuando lo hacen, la producción se detiene.

¿Cómo evitar que un solo componente paralice todo el proceso de producción de toda la planta? Prediciendo los fallos antes de que estos tengan lugar.

La producción depende de activos rotativos sanos. El monitoreo de los rodamientos es una de las muchas aplicaciones con las que el ultrasonido permite medir y analizar la salud de los componentes de su fábrica. Todos los rodamientos emiten señales de ultrasonido que quedan eclipsadas por el funcionamiento de la planta. El monitoreo de rodamientos con ultrasonido le permitirá oír, analizar y medir dichas señales para decidir si sus activos están o no en buenas condiciones.

La mayoría de rodamientos no alcanzan a completar su ciclo de vida diseñado. Las principales causas de ello son las malas prácticas en lo que a la lubricación de los mismos se refiere. La lubricación de rodamientos es una de las tareas más incomprendidas y maltratadas de la industria. Saber en qué momento y de qué manera se ha de aplicar la grasa en los rodamientos es una cuestión fundamental para optimizar el proceso de lubricación. Gracias al Monitoreo de rodamientos con ultrasonido, podrá lubricar sus rodamientos basándose en la condición que estos presenten, en lugar de hacerlo según un calendario fijo. Prediga los intervalos de relubricación y utilice la cantidad precisa de grasa con las soluciones integradas de engrase con ultrasonido de SDT.