Monitoreo de sistemas hidráulicos

En muy pocas ocasiones se dedica el tiempo necesario para llevar a cabo inspecciones rutinarias en los componentes de activos no rotativos.

Los sistemas hidráulicos representan otro medio a través del cual la industria convierte la electricidad en energía mecánica. Una bomba, normalmente alimentada por un motor eléctrico, se encarga de mover el fluido hidráulico a través de un sistema. El sistema, normalmente, está compuesto de un depósito diseñado para contener el fluido hidráulico, mangueras de alta presión para transportar el fluido, válvulas de control que garantizan que el fluido sea enviado a los puntos en los que sea necesario, válvulas de alivio para mantener un funcionamiento seguro y cilindros que se encargan de producir energía mecánica.

Las bombas y motores suelen ser importantes y, sin embargo, el equilibrio del sistema se deja funcionar hasta que falla. Las inspecciones con ultrasonido ofrecen la posibilidad de cambiar de estrategia. No en vano, su versatilidad, su facilidad de uso y su aplicabilidad en la mayoría de defectos hidráulicos así lo permiten.

¿Cuáles son los errores más comunes?

Entre los errores más comunes de los sistemas hidráulicos se incluyen fugas externas, fugas internas, desvíos y bloqueos. Dichos fallos pueden detectarse mediante el uso de ultrasonido porque producen Fricción, Impactos y Turbulencia.

- Fricción

- Rodamientos del motor y de la bomba

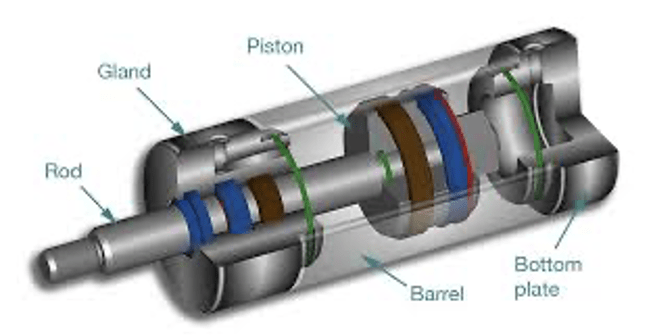

- Roce del cabezal contra el interior del barril

- Roce de la varilla contra el prensaestopas

- Impacto

- Cavitación en el lado de vacío (entrada) de la bomba

- Cavitación en el lado de descarga (presión) de la bomba

- Falla rodamiento y acople

- Turbulencia

- Paso del fluido por la junta cabezal o la leva

- Paso del fluido por el cuerpo de la válvula de aislamiento

- Estallido de pequeñas burbujas en cualquier fuga interna

Fugas externas e internas

Las fugas externas pueden encontrarse a menudo tras una inspección visual. Ciertas fugas externas, como las derivadas de mangueras o racores rotos, son fáciles de detectar. Para hacerlo, tan solo tendrá que seguir el rastro del aceite derramado. Otras, sin embargo, no son tan obvias. Estos tipos de fugas de filtración lenta debilitan la función del sistema de manera gradual hasta que finalmente se produce un fallo. No es normal en ellas la producción de ningún tipo de señal de ultrasonido que los inspectores puedan detectar. Lo mejor que se puede tratar de hacer en ese caso es rastrear la acumulación de aceite hasta su fuente.

Sorprendentemente, las fugas internas son más fáciles de detectar con ultrasonido que las externas. Es decir, ocurre lo contrario que con el aire comprimido y con las fugas de vacío. Las fugas internas de los cilindros hidráulicos pasan lentamente por la junta del pistón. La mejor posición para la sonda de contacto son los niveles inferiores del flujo de fluido.

Válvulas

Las válvulas desempeñan un papel fundamental en los sistemas hidráulicos. Ya sean estas simples o complejas, su función es siempre la de dirigir el flujo de fluido hacia donde sea necesario. Son varias las circunstancias en las que el ultrasonido puedan detectar problemas existentes en las válvulas hidráulicas.

Una válvula bidireccional controla el flujo a través de dos trayectorias. Una de las trayectorias permite el movimiento mecánico para extender el cilindro y, la otra, lo contrae. Cuando dicha válvula está permitiendo el paso o bloqueada, el sistema pierde capacidad funcional.

Una válvula de aislamiento permite detener el flujo del fluido hidráulico en una dirección determinada. Los aisladores suelen utilizarse para el mantenimiento del sistema o por razones de seguridad. Así pues, también pueden servir para detener el sistema de forma temporal mientras el equipo auxiliar está conectado. Los aisladores funcionales no deben presentar flujos descendentes. Coloque un sensor de contacto por encima, por debajo y en la propia dirección del flujo. Escuche las turbulencias que se producen en el nivel inferior del fluido, ya sean en forma de flujo constante o de burbujas que estallan. Las diferencias podrían ser muy pequeñas, por lo que se recomienda comprara los valores de dBµV en las tres posiciones.

¿Qué podría ocurrir de no hacer nada?

El ultrasonido presentan numerosas posibilidades para seguir avanzando en la fiabilidad de los sistemas hidráulicos. El hecho de que no roten no significa que no puedan contribuir a la aparición de tiempos de inactividad no programados. Los equipos dedicados a la fiabilidad deben prestar una mayor importancia a los sistemas hidráulicos en sus programas de monitoreo de condición. La tecnología de que se dispone en la actualidad es sencilla y eficaz. Dejar funcionar los sistemas hidráulicos sin mantenimiento hasta que comienzan a fallar puede derivar en situaciones de gran gravedad, por lo que no debería ser una posibilidad.