Monitoreo de la condición mecánica

Detecte posibles fallos mecánicos antes de que lleguen a detener la producción de la planta

Mantenimiento de rodamientos y máquinas

La industria depende de la maquinaria utilizada. Es decir, depende de los rodamientos, las bombas, los motores eléctricos, los compresores, las prensas, las cajas de cambio y de muchos otros componentes. Todos ellos pueden romperse de manera inesperada, provocando así una parada de la producción. Cuando la producción se detiene, la organización pierde, inevitablemente, dinero.

Son pocos los rodamientos que logran aguantar hasta el final de su ciclo de vida diseñado. Entre los motivos de dicha cuestión se encuentran una mano de obra deficiente, malas prácticas de lubricación y actuación negligente. De hecho, los problemas pueden aparecer incluso justo después de la instalación si dicho proceso no se ha llevado a cabo de manera adecuada.

No hay dos máquinas iguales. Cada una tiene sus propias características. En toda la industria, las máquinas operan bajo cargas, climas y condiciones diferentes, lo cual hace que los requisitos de mantenimiento sean impredecibles. El mantenimiento de muchas máquinas sigue llevándose a cabo según un calendario basado en PM, mientras que otras se dejan funcionar hasta que terminan fallando. Ambas estrategias suponen un derroche enorme. Queda claro que debe haber una mejor estrategia al respecto…

Un equipo mal mantenido conduce, inevitablemente, a fallas de magnitudes catastróficas

Sin el desempeño de inspecciones periódicas y sin un correcto monitoreo de condición, es imposible saber cuál es la condición exacta de los activos. Las posibles averías inesperadas de las máquinas son una amenaza constante para sus beneficios, para el entorno de trabajo y, más importante aún, también para la seguridad de sus trabajadores.

Los tiempos de inactividad derivan en pérdidas que se ven amplificadas cuando estos se producen, además, de forma inesperada. Contar con un programa de monitoreo de condición le permitirá evaluar y analizar el estado de salud de sus activos para poder anticiparse a futuros fallos y anticipar dicho tipo de situaciones.

Conocer la condición de sus activos es la única manera de lograr la inexistencia de tiempos de actividad no planificados y de que la maquinaria de la fábrica continúe funcionando continuamente de manera eficiente y segura.

¿Por qué debería utilizar el ultrasonido para llevar a cabo las inspecciones mecánicas de su planta?

El ultrasonido permite detectar la fricción, el impacto y las turbulencias antes que cualquier otro tipo de tecnología de monitoreo de condición.

Los defectos de los rodamientos provocan fricción e impactos. Los problemas de lubricación, ya sean por lubricación insuficiente o excesiva, resultan en un incremento en la fricción de los rodamientos, que finalmente, pueden terminar impactando. El ultrasonido permite detectar este tipo de fallos antes de que los rodamientos alcancen un punto de no retorno. Gracias a ello, es posible planificar una sesión de mantenimiento correctivo para restaurar el rodamiento y la máquina a tiempo.

El ultrasonido posee el vértice de la curva D-I-P-F, gracias a lo cual son capaces de brindar la oportunidad de prepararse mejor en las sesiones de mantenimiento.

¿Cómo predecir los fallos de los rodamientos con el monitoreo de condición de ultrasonido?

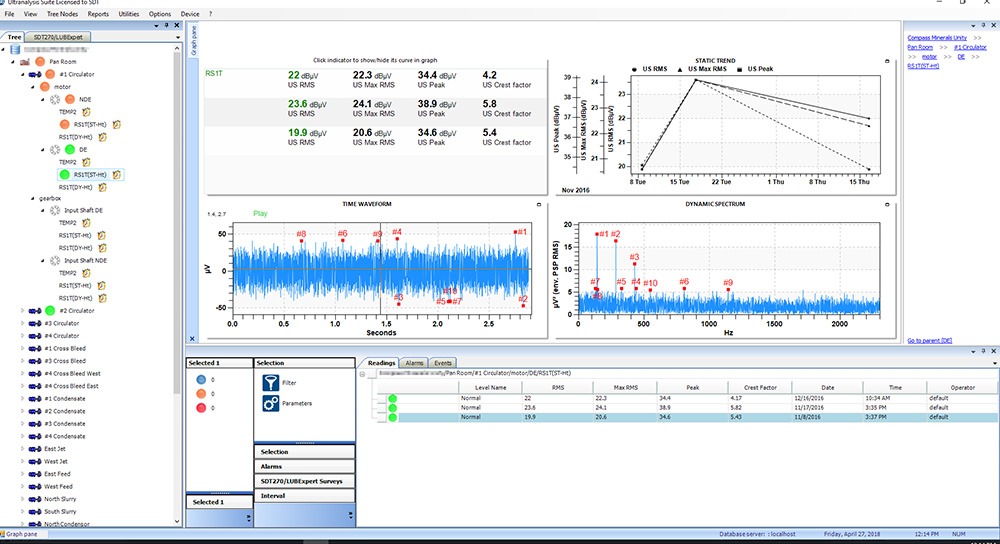

El primer paso del monitoreo de rodamientos por ultrasonido es establecer un nivel base de dB para cada máquina. No existe un nivel de decibelios estándar para todos los rodamientos, por lo que es preciso fijar un nivel base para cada máquina de manera individual. Dicho procedimiento puede llevarse a cabo de diferentes maneras. El análisis puede llevarse a cabo en un rodamiento nuevo y que mantenga unas buenas condiciones o también en otros rodamientos similares que funcionen ante cargas similares.

La determinación de niveles base precisos para un equipo sano es un procedimiento imprescindible para su programa de monitoreo de condición, pues supone un punto de referencia que será de gran utilidad a la hora de analizar múltiples aspectos del funcionamiento de los rodamientos en el futuro.

A continuación, llega el momento de tomar lecturas con el dispositivo de ultrasonido. El sensor debe estar colocado en la parte superior de la carcasa del rodamiento para lograr una medición lo más precisa posible. Una vez colocado, podrá comenzar a registrar las mediciones y tratar de percatarse de posibles ganancias en dB, pues estas podrían significar la existencia de un error mecánico. Como norma general, deberá investigar cualquier incremento de 8 dB. Dicho incremento podría haberse producido como resultado de una lubricación insuficiente o excesiva, pero también podría ser indicativo de una primera etapa en un futuro error de un rodamiento. Un incremento de 12-16 dB sobre el nivel base constituye una indicación de la degradación del rodamiento en cuestión. Cuando los incrementos alcanzan los 30 dB por encima del nivel base, la señal percibida puede interpretarse como una advertencia de un posible fallo de magnitudes catastróficas. En dicho caso, es imprescindible planificar una sesión de mantenimiento de manera inmediata para evitar errores.

Existe la posibilidad de llevar a cabo un análisis más avanzado en el FFT, forma de onda de tiempo de la grabación. Ello puede ayudar a determinar cuál es la causa del incremento de dB. Los picos de dB constantes y repetitivos podrían indicar la existencia de imperfecciones en el rodamiento que podrían empeorar si no se revisan adecuadamente. Por su parte, los picos de dB inconsistentes podrían ser resultado de una lubricación insuficiente o excesiva.

¿Por qué necesita un programa de monitoreo de condición en sus instalaciones?

Los programas de monitoreo de condición están específicamente diseñados para combatir averías inesperadas y tiempos de inactividad no programados. Si algo puede llegar a ser más grave que un período de tiempo de inactividad no programado y debido a un fallo de los activos, es una lesión de un trabajador causada por ese mismo fallo. Los equipos no supervisados y mal mantenidos presentan una mayor probabilidad de funcionar con errores y de averiarse de manera inesperada. Los resultados de dichos errores y averías pueden ser tan peligroso como costosos.

Los programas de monitoreo de condición permiten unificar procedimientos como la configuración de niveles base y alarmas, la creación de rutas de planificación, el registro de medidas, el análisis de dichas planificaciones y medidas y el desempeño de tareas de mantenimiento para mejorar, de manera general, la fiabilidad de la planta.

Las inspecciones de ultrasonido son un excelente aliado para aumentar significativamente la fiabilidad. Por desgracia, estas iniciativas suelen fracasar debido a carencias en lo que a la dedicación, la formación, la implementación y la orientación se refiere. Partnered Ultrasound permite definir un mapa de ruta específico para su planta y la situación de la misma. Partnered Ultrasound garantiza que la capacitación, la implementación, la orientación y la dedicación gocen de la importancia que merecen. Gracias a tal concepto, podrá sacarle todo el provecho posible a su programa de ultrasonido.