Monitoraggio delle condizioni meccaniche

Rilevare i difetti meccanici prima che questi provochino un arresto della produzione

Manutenzione dei cuscinetti e delle macchine

L’attività industriale è essenzialmente fondata sui macchinari. Cuscinetti, pompe, motori elettrici, compressori, presse, riduttori e molto altro. Tutti questi elementi possono inaspettatamente subire guasti, causando un’interruzione della produzione. Nel momento in cui la produzione si ferma, la tua azienda subisce perdite finanziarie.

Pochi cuscinetti giungono alla fine del loro ciclo di vita designato. Ciò è dovuto alla scarsa perizia, a cattive pratiche di lubrificazione e alla negligenza. I problemi possono sorgere anche subito dopo l’installazione dell’impianto perché quest’ultima si è rilevata inadeguata.

Ogni macchinario è diverso dall’altro. I macchinari utilizzati nell’industria funzionano con diversi carichi, con diversi climi e nelle più svariate condizioni, il che determina l’imprevedibilità delle condizioni di manutenzione. Molte macchine sono ancora sottoposte a Manutenzioni Preventive basate su un calendario stabilito a priori, altre invece solo in caso di avaria. Entrambi le strategie sono causa di inutili perdite. Ci dev’essere un modo migliore…

Attrezzature sottoposte a una scarsa manutenzione conducono ad avarie catastrofiche

Senza regolari ispezioni e in assenza di un monitoraggio costante delle condizioni, è impossibile conoscere con esattezza le condizioni degli asset. I guasti inattesi ai macchinari ti colgono di sorpresa, minacciando il risultato finale dell’esercizio della tua azienda ma anche l’ambiente e, peggio ancora, la salute dei tuoi dipendenti.

I tempi d’inattività comportano spese che sono amplificate quando le interruzioni non sono programmate. Grazie a un programma di monitoraggio delle condizioni, è possibile realizzare una curva dell’evoluzione dello stato dell’asset il quale viene analizzato al fine di predire le avarie future e poter pianificare gli interventi.

Conoscere le condizioni dei tuoi asset è l’unico modo per arrivare a ZERO interruzioni non programmate e fare in modo che i macchinari della tua fabbrica continuino a garantirti efficienza e sicurezza.

Per quale motivo dovresti utilizzare gli ultrasuoni per le ispezioni meccaniche

Gli ultrasuoni rilevano qualsiasi frizione, impatto e turbolenza prima di qualsiasi altra tecnologia di monitoraggio delle condizioni.

I difetti dei cuscinetti possono causare frizioni e avere un impatto sul funzionamento dell’apparecchiatura. I problemi relativi alla lubrificazione, che siano dovuti a un’eccessiva o a una scarsa lubrificazione, sono causa di una maggiore frizione e di impatto. Gli ultrasuoni permettono di rilevare precocemente tali difetti, prima che le condizioni dei cuscinetti arrivino a un punto di non ritorno. Ciò permette di programmare interventi manutentivi finalizzati al restauro dei cuscinetti e dei macchinari.

Gli ultrasuoni rilevano i guasti all’apice della curva PG (guasti potenziali), il che dà al servizio manutenzione un’ampia finestra di opportunità per prepararsi all’intervento.

Come predire le avarie dei cuscinetti mediante il monitoraggio delle condizioni dell’apparecchiatura mediante ultrasuoni

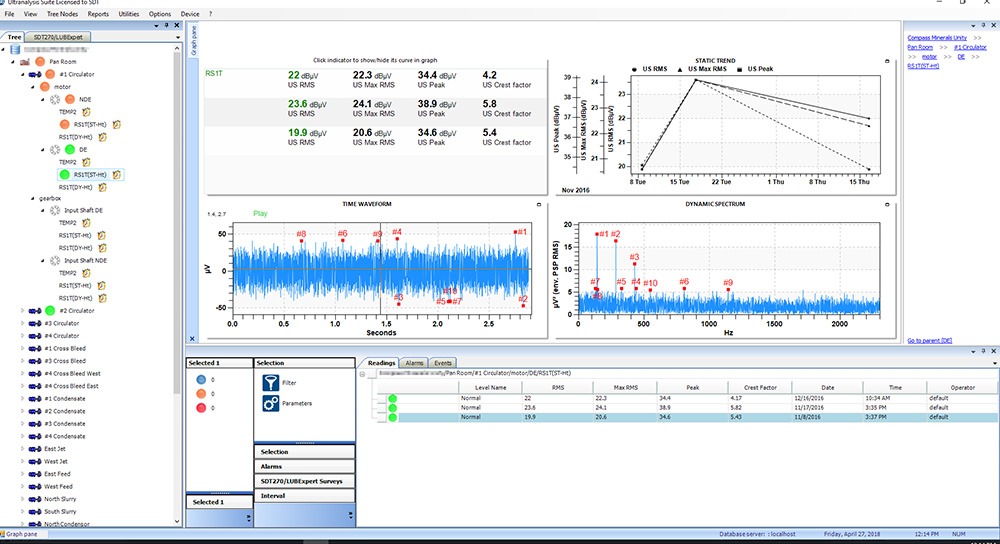

La prima tappa del monitoraggio dei cuscinetti mediante ultrasuoni consiste nello stabilire un livello dB di base pour ogni macchina. Non c’è un livello decibel preciso sul quale un cuscinetto dovrebbe restare, ecco perché è indispensabile stabilire un livello di base per ogni macchina. E ciò è possibile in diversi modi. Si può realizzare l’analisi con un cuscinetto nuovo e in buono stato oppure con altri cuscinetti simili che funzionano in condizioni simili.

Stabilire linee di base precise per le attrezzature in buono stato è molto importante ai fini del programma di monitoraggio dei cuscinetti poiché ciò costituisce un punto di riferimento rispetto a molteplici aspetti dell’analisi futura dei cuscinetti.

In seguito, si dovranno realizzare letture mediante il dispositivo a ultrasuoni. Il sensore dev’essere posto sull’alloggiamento dei cuscinetto per una misurazione più precisa. Registra la misurazione e gli aumenti di dB che potrebbero essere un indicatore di avaria meccanica. In regola generale, un aumento di 8 dB richiede ulteriori indagini. Tale aumento potrebbe essere provocato da un’eccessiva o scarsa lubrificazione o indicare stadi precoci di un guasto al cuscinetto. Un aumento superiore ai 12-16 dB rispetto al livello di base indica il degrado di un cuscinetto. Un aumento superiore ai 30 dB oltre il livello di base è indice di un’avaria potenzialmente catastrofica. La manutenzione dev’essere programmata per prevenire l’avaria.

Un’analisi più avanzata potrebbe essere condotta attraverso la registrazione del segnale nelle trasformate di Fourier (FFT) e nella forma nel Tempo. Ciò può aiutare a determinare la causa dell’aumento di dB. Picchi di dB consistenti e ripetitivi potrebbero indicare imperfezioni del cuscinetto che peggiorerebbero col tempo in caso di non intervento. Al contrario, picchi di dB poco consistenti e non ripetitivi potrebbero essere il risultato di un’eccessiva o scarsa lubrificazione.

Perché un programma di monitoraggio delle condizioni è importante nel tuo stabilimento

Un programma di monitoraggio delle condizioni è specificamente destinato a prevenire guasti o arresti inaspettati. L’unica cosa che potrebbe essere peggiore di un arresto non pianificato causato da un’avaria inattesa dell’asset sarebbe una ferita a un lavoratore causata dall’avaria in questione. Attrezzature non monitorate o sottoposte a una manutenzione carente hanno più probabilità di presentare disfunzioni e guasti. Le conseguenze possono essere rischiose e costose.

Un programma di monitoraggio delle condizioni che stabilisca linee di base e allarmi, determini i modi di procedere, analizzi tali misurazioni e pianifichi e realizzi gli interventi di manutenzione per migliorare l’affidabilità dello stabilimento.

I controlli a ultrasuoni possono aumentare l’affidabilità in modo significativo. Purtroppo, tali iniziative falliscono a causa di una mancanza di perseveranza e di una formazione, un’implementazione e un tutoraggio carenti. Il progetto di Partnership Ultrasonora condiviso definisce una tabella di marcia e una strategia in funzione del tuo stabilimento e della situazione. La Partnership Ultrasonora consente la messa in opera di training, implementazioni, tutoraggi su misura per la tua realtà. Tutto ciò ti permetterà di sfruttare appieno il potenziale del tuo programma a ultrasuoni.

Domande relative al monitoraggio delle condizioni meccaniche

I migliori strumenti del tuo programma di monitoraggio delle condizioni meccaniche mediante ultrasuoni

Articoli sul monitoraggio delle condizioni meccaniche