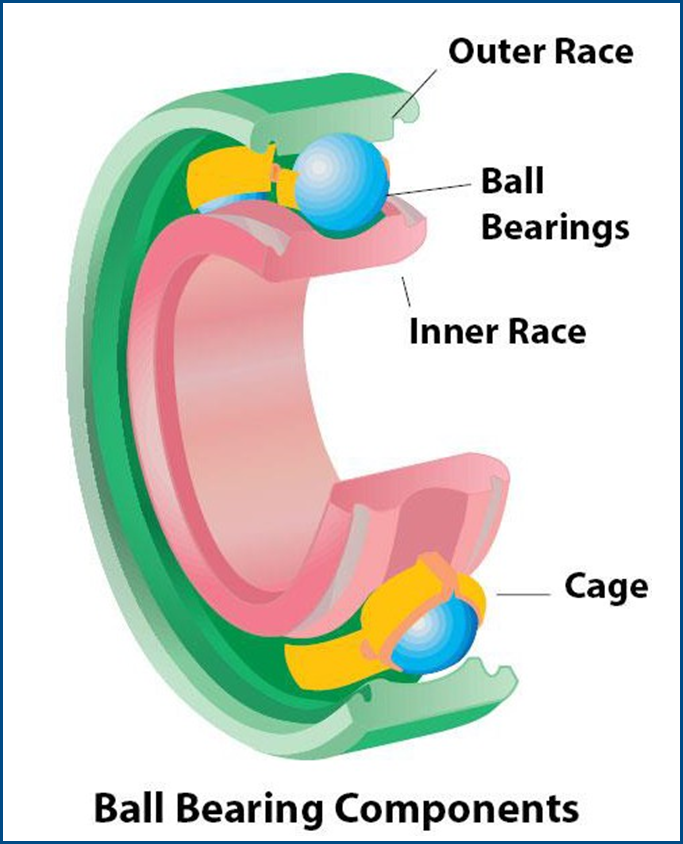

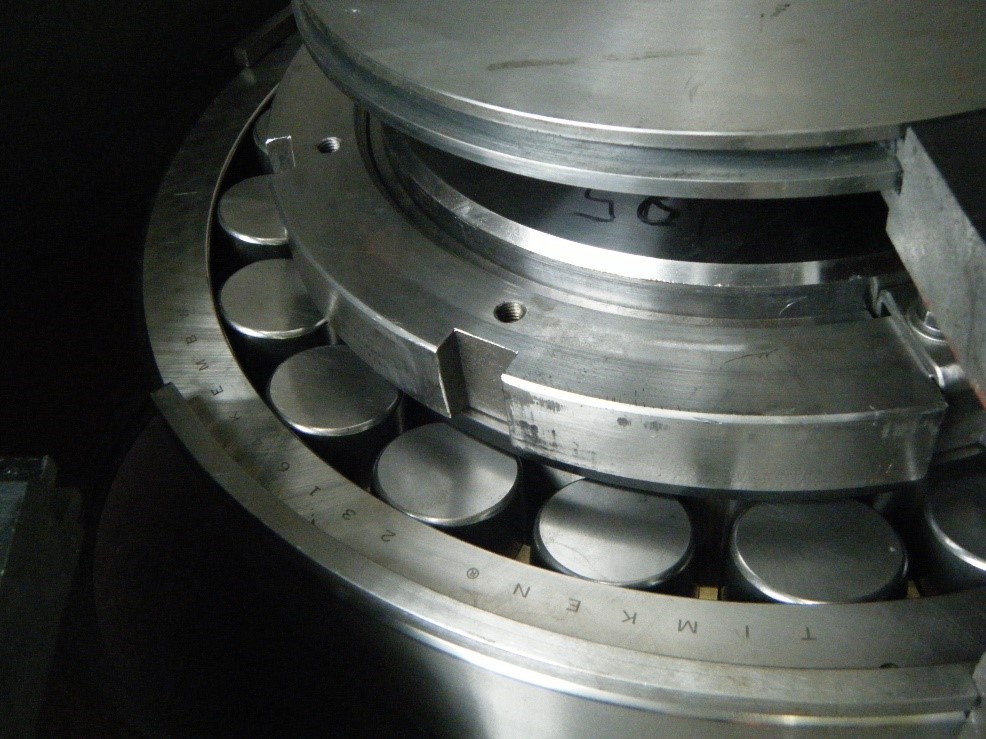

L’intérieur d’un roulement se compose de quatre éléments importants. Les chemins de roulement intérieur et extérieur forment un chemin permettant aux éléments roulants de glisser sur un mince film de lubrifiant. Une cage métallique sépare les éléments roulants, les maintenant à un espacement régulier pour répartir la charge et les empêcher de s’écraser les uns contre les autres.

Ces quatre éléments se déplacent ensemble, produisant des forces de frottement dues à l’inertie de rotation, à la charge de surface, au désalignement, au déséquilibre et aux défauts. Le frottement zéro est impossible, mais des niveaux optimaux de frottement peuvent être atteints avec des techniques d’installation correctes et des quantités appropriées de lubrifiant.

La meilleure façon de déterminer le frottement optimal est d’utiliser un programme de maintenance conditionnelle (MC) par ultrasons. Les détecteurs à ultrasons mesurent le frottement et l’impact sous forme d’énergie acoustique provenant du frottement du roulement et des impulsions de défauts. Lorsque les niveaux de lubrifiant sont optimaux, l’énergie créée est à son plus bas niveau. Lorsque les forces de frottement augmentent, l’énergie acoustique augmente également.

Utilisez les ultrasons pour trier les roulements présentant des niveaux de frottement élevés de ceux présentant des niveaux normaux. Établissez des tendances à partir des mesures par ultrasons.

La fréquence

À quelle fréquence faut-il graisser les machines ? Il n’existe pas de réponse unique et il y a autant de possibilités que de philosophies. Dans un programme qui adopte un réapprovisionnement en lubrifiant basé sur les conditions, nous pouvons aborder cette question avec une logique simple :

Q: Pourquoi les roulements ont-ils besoin de graisse ?

A: Pour réduire les forces de frottement entre les surfaces des éléments roulants du roulement.

Q: Ok, alors quand faut-il ajouter de la graisse dans un roulement ?

A: Lorsque les forces de frottement du roulement augmentent au-delà d’un niveau quantifiable déterminé.

Q: Quelle est une technologie fiable et facile à utiliser pour déterminer les changements dans les forces de frottement ?

A: L’ultrason

Revenons donc à la question initiale : « à quelle fréquence faut-il renouveler la graisse ? ». Tout d’abord, il est important de se rappeler qu’une augmentation de 6 dBµV représente un doublement de l’amplitude ultrasonore. Compte tenu de ce qui précède, une approche raisonnable consiste à dire que « chaque fois que la mesure ultrasonore indique une augmentation de 8-10 dBµV par rapport à la lecture précédente ou à une autre valeur de référence, un point sûr pour établir des alarmes d’intervalle de lubrification pour la surveillance basée sur l’état est atteint. »

Grâce aux récentes améliorations de la technologie et des logiciels, comme l’algorithme de l’assistant ultrasonore embarqué du LUBExpert développé par SDT, les équipements ultrasonores peuvent désormais détecter des changements plus subtils dans l’état des équipements et fournir des conseils aux techniciens de lubrification. Cela permet un contrôle minutieux des équipements critiques, ainsi que la confirmation des jugements portés par les techniciens de lubrification.

Sur le terrain, un technicien de lubrification peut ne pas disposer d’informations historiques pour chaque roulement spécifique, mais il a quand même un travail à faire. Une augmentation d’à peine 2 dBµV, après l’ajout initial d’une petite quantité de lubrifiant, peut indiquer qu’un roulement est déjà surlubrifié. De même, une diminution de quelques décibels peut indiquer que le roulement est sous-lubrifié et nécessite un graissage supplémentaire.

Une autre amélioration est l’identification des défauts des roulements. Par exemple, après avoir introduit du lubrifiant dans un roulement, il faut laisser passer un certain temps avant d’effectuer une autre mesure par ultrasons. C’est ce qu’on appelle la « phase de pétrissage », qui permet au nouveau lubrifiant de pénétrer dans le roulement. La durée de la phase de pétrissage varie en fonction de la taille et de la vitesse de rotation du roulement. Une augmentation des niveaux de décibels entre le moment où vous ajoutez la graisse pour la première fois et la fin de la phase de pétrissage peut indiquer un défaut du roulement. Elle peut également indiquer que le roulement est trop graissé.

Les rapports

L’objectif d’un bon rapport est de fournir des informations et de sensibiliser les personnes qui ont besoin d’être informées. Ils doivent savoir quels travaux ils doivent effectuer pour remettre un équipement en bon état. Ils doivent savoir quand ce travail doit être effectué et quelles sont les conséquences de ne pas agir en temps voulu. Le travail du générateur de rapports peut être comparé à celui d’un traducteur. Cette tâche incombe normalement à la personne responsable de la collecte des données de maintenance conditionnelle. Les données de maintenance conditionnelle sont la machine, la vanne, la pompe, le moteur, le « tout ce qu’il peut y avoir » qui vous parle dans un langage ultrasonore. Vous êtes formé pour comprendre ce langage. C’est votre travail de traduire ce que l’équipement vous dit en informations significatives que le planificateur, l’équipe de réparation, la production et la direction peuvent comprendre. C’est ce que doit être un bon rapport : le produit d’une opinion technique réfléchie basée sur les faits que vous avez recueillis.

Un rapport ne doit PAS être un déversement de données. Les signaux temporels et les spectres ne sont que des hiéroglyphes pour la plupart des gens et, bien qu’ils soient jolis pour les techniciens, ils n’impressionneront pas la direction. Mais faut-il les inclure ? Absolument. Mais n’incluez que les illustrations qui soutiennent une explication claire du problème. En effet, en utilisant les graphiques de l’exemple ci-dessus, inclure des explications et les meilleures recommandations constitue l’essence de tout bon rapport.

Quel message devez-vous alors transmettre ? Votre rapport doit commencer par énoncer le problème : « Il y a un problème avec cette machine, ou cette vanne, ou cette douille, ou ce transformateur. Un suivi supplémentaire avec une analyse des vibrations et un rapport du laboratoire d’huile est recommandé pour confirmer le problème. » Identifiez l’équipement et le problème. Puis indiquez clairement ce qu’il faut faire pour le ramener à un état acceptable. Un bon rapport doit également inclure un message sur les conséquences de l’inaction : « Vous pouvez réparer le problème maintenant et le coût de la réparation, y compris les pièces de rechange, la main-d’œuvre et le temps d’arrêt prévu, sera de 500€. Ou vous pouvez ne rien faire. Cependant, en plus de continuer à avoir un impact sur la production et la qualité du produit, le coût de la réparation d’urgence sera de 50 000€.”

Qu’y a-t-il de mal à écrire une opinion forte comme celle-ci dans votre rapport ? Est-il politiquement incorrect de faire cette affirmation et d’énoncer une évidence aveuglante ? Ou bien y a-t-il une crainte persistante de faire un mauvais choix ? Dans ce dernier cas, il s’agit d’un problème de confiance lié soit à la méfiance envers la technologie utilisée pour la maintenance conditionnelle, soit à la personne chargée de collecter les données. Ces deux problèmes peuvent être résolus par la formation d’experts.