Surveillance de l’état mécanique

Détectez les défauts mécaniques avant de devoir arrêter la production

Maintenance des roulements et des machines

L’industrie repose sur les machines. Les roulements, les pompes, les moteurs électriques, les compresseurs, les presses, les boîtes de vitesse, etc. Tous ces équipements peuvent tomber en panne subitement et entraîner l’arrêt de la production. Quand la production est arrêtée, votre entreprise perd de l’argent.

Peu de roulements atteignent leur durée de vie programmée. Cela est dû à une mauvaise fabrication, de mauvaises pratiques de lubrification et de la négligence. Par conséquent, des problèmes peuvent même survenir juste après l’installation en raison d’une mauvaise mise en place de la machine.

Il n’existe pas deux machines identiques. Dans l’industrie, les machines fonctionnent sous des charges, des climats et des conditions différents, ce qui rend leurs exigences en termes d’entretien imprévisibles. Aussi, l’entretien de nombreuses machines est encore effectué en fonction d’un programme de maintenance prévisionnelle basé sur le calendrier, tandis que l’on fait tourner d’autres machines jusqu’à ce qu’elles tombent en panne. Ces deux stratégies sont peu rentables. Il y a sûrement une meilleure méthode…

Les équipements mal entretenus sont sujets à des défaillances catastrophiques

En l’absence d’inspections régulières et de maintenance prévisionnelle, il n’existe aucun moyen de connaître l’état de santé exact de vos machines. En conséquence, la panne imprévue d’une machine vous tombe dessus et porte atteinte à vos résultats, à l’environnement, et pire que tout, à la sécurité de vos employés.

Les arrêts vous coûtent cher, et ce coût est amplifié s’il n’est pas prévu. Avec un programme de maintenance prévisionnelle, l’état de santé de vos équipements fait l’objet d’un suivi de tendances et est analysé afin d’anticiper et de prévoir les futures défaillances.

Connaître l’état de vos machines est la seule façon de garantir l’absence d’arrêts non programmés et de vous assurer que les machines de votre usine fonctionnent efficacement et en toute sécurité.

Pourquoi utiliser la technologie ultrasonore pour l’inspection mécanique ?

La technologie ultrasonore permet de détecter les frottements, les impacts et les turbulences plus tôt que toute autre technologie de maintenance prévisionnelle.

Les défauts de roulements entraînent des frottements et des impacts. Les problèmes de lubrification, qu’il s’agisse de surlubrification ou de sous-lubrification, augmentent les frottements des roulements et provoquent au final des impacts. Toutefois, grâce à la technologie ultrasonore, ces défauts sont détectés de façon précoce, avant que le roulement n’atteigne le point de non-retour, afin de prévoir une opération de maintenance pour restaurer le roulement et la machine.

La technologie ultrasonore est le point culminant de la courbe D-I-P-F et donne aux services de maintenance la plus large fenêtre d’opportunité pour se préparer.

Comment prévoir les défaillances des roulements grâce à la maintenance prévisionnelle ultrasonore

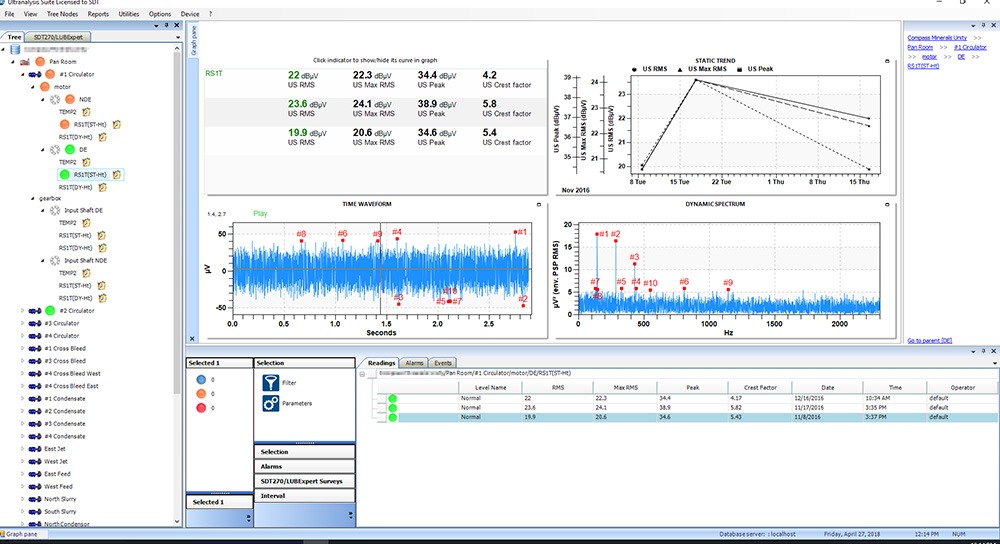

La première étape de la surveillance ultrasonore des roulements est d’établir un niveau de référence en dB pour chaque machine. Il n’existe pas un domaine ultrasonore défini pour chaque roulement, c’est pourquoi il faut établir une valeur de référence pour chaque machine. Cela peut se faire de différentes manières. Par exemple, l’analyse peut être réalisée sur un roulement neuf et en bon état ou sur d’autres roulements similaires qui fonctionnent sous des charges similaires.

Il est très important d’établir des valeurs de référence précises pour les machines en bonne santé pour votre programme de maintenance prévisionnelle des roulements, car cela crée un point de repère pour plusieurs aspects de la future analyse des roulements.

Ensuite, il est temps de réaliser des mesures à l’aide de votre appareil ultrasonore. Votre capteur doit être placé sur le logement du palier pour obtenir une mesure précise. Enregistrez votre mesure et cherchez les augmentations de dB qui pourraient indiquer un défaut mécanique. En règle générale, toute augmentation supérieure à 8 dB nécessite un examen plus approfondi. Cette augmentation pourrait indiquer une sous-lubrification ou une surlubrification ou éventuellement une défaillance de roulement à un stade précoce. Une augmentation de 12 à 16 dB par rapport à la valeur de référence indique une dégradation du roulement. Lorsque l’augmentation est supérieure d’environ 30 dB à la valeur de référence, il s’agit d’un avertissement d’une défaillance catastrophique potentielle. C’est pourquoi une action de maintenance doit être programmée immédiatement afin d’éviter la défaillance.

Une analyse plus approfondie peut être réalisée grâce à la FFT du signal temporel enregistré. Elle pourra vous aider à déterminer la cause possible de cette augmentation de dB. Des pics de dB répétitifs et constants peuvent être une indication d’imperfections sur le roulement, qui vont empirer avec le temps si elles ne sont pas prises en charge. Des pics de dB relativement incohérents peuvent être le résultat d’une sous-lubrification ou d’une surlubrification.

Pourquoi vous avez besoin d’un programme de maintenance prévisionnelle dans votre usine

Un programme de maintenance prévisionnelle est conçu spécifiquement pour lutter contre les pannes imprévues et les arrêts non programmés. La seule chose qui serait pire qu’un arrêt non programmé provoqué par la panne imprévue d’une machine serait la blessure d’un employé à cause de cette panne imprévue. Une machine mal entretenue et non surveillée est plus susceptible de ne pas être efficace et de subir des pannes spontanées. Cela peut s’avérer dangereux et onéreux.

Un programme de maintenance prévisionnelle permet d’améliorer la fiabilité de l’usine en définissant des valeurs de référence et des alarmes, en programmant les rondes, en enregistrant et en analysant les mesures et en planifiant et réalisant les opérations de maintenance.

Les mesures ultrasonores permettent d’améliorer considérablement la fiabilité. Malheureusement, ces initiatives échouent souvent en raison d’un manque d’engagement, de formation, de mise en œuvre et de mentorat. Partnered Ultrasound définit une feuille de route stratégique, spécifique à votre usine et votre situation. Partnered Ultrasound vous garantit que la formation, la mise en œuvre, le mentorat et l’engagement sont tous pris en charge. Pour vous permettre de réaliser le plein potentiel de votre programme ultrasonore.

Questions concernant la surveillance de l’état mécanique

Les meilleurs outils pour votre programme de maintenance prévisionnelle mécanique

Articles à propos de la Surveillance de l’état mécanique

Détectez, mesurez et analysez les ultrasons et les vibrations avec le SDT340, le tout dernier et le plus avancé des détecteurs ultrasonores de SDT. Créez des courbes de tendance qui déclenchent des alarmes et collectez des données dynamiques pour l’analyse avancée des signaux temporels.

Détectez, mesurez et analysez les ultrasons et les vibrations avec le SDT340, le tout dernier et le plus avancé des détecteurs ultrasonores de SDT. Créez des courbes de tendance qui déclenchent des alarmes et collectez des données dynamiques pour l’analyse avancée des signaux temporels.