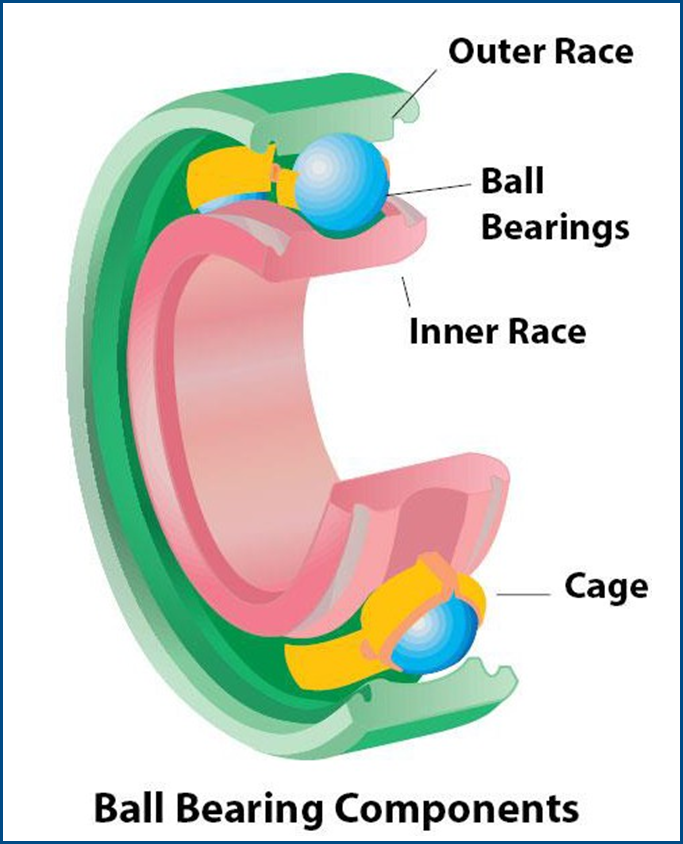

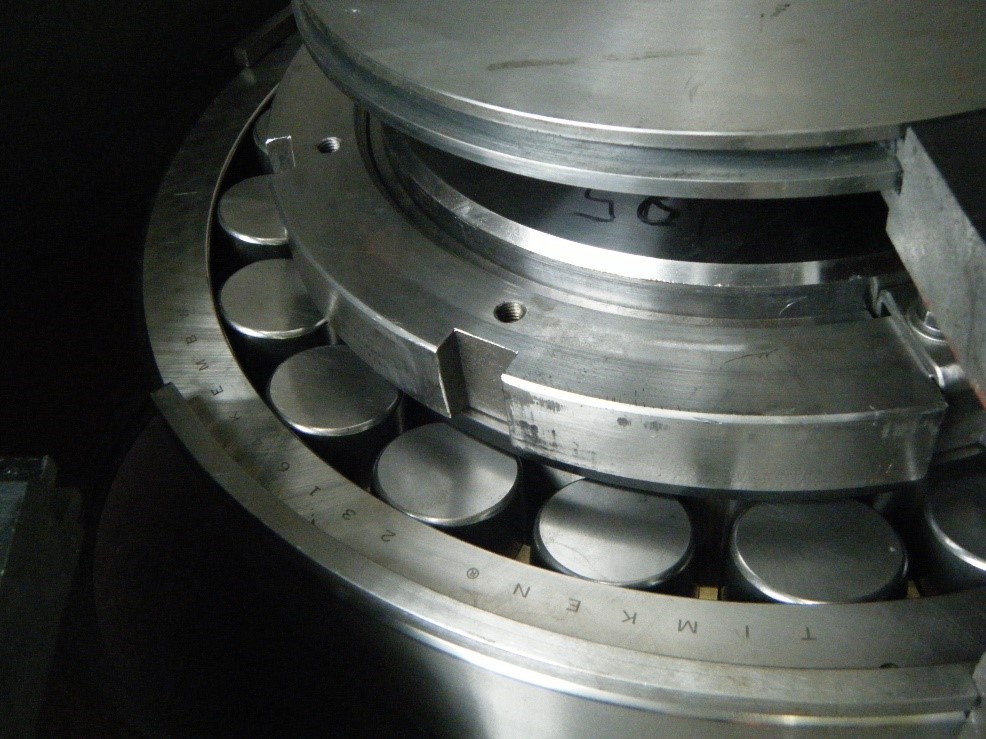

L’interno di un cuscinetto è costituito da quattro importanti componenti. Le piste di rotolamento interne ed esterne formano un percorso che consente ai corpi volventi di scivolare su un sottile strato di lubrificante. Una gabbia metallica separa i corpi volventi, mantenendoli uniformemente distanziati per distribuire il carico e impedire che si scontrino l’uno con l’altro. Questi quattro componenti si muovono di concerto, producendo forze di attrito dovute all’inerzia rotazionale, al carico superficiale, al disallineamento, allo sbilanciamento e alle difettosità. L’attrito a zero è impossibile, ma è possibile raggiungere livelli ottimali di attrito con tecniche di installazione corrette e con l’uso di una quantità adeguata di lubrificante.

Per determinare l’attrito ottimale è preferibile utilizzare un programma di monitoraggio delle condizioni (CM) ad ultrasuoni. I rilevatori ad ultrasuoni misurano l’attrito e l’impatto come energia acustica derivante dall’attrito di rotolamento e dagli impulsi generati dai difetti. Quando i livelli di lubrificazione sono ottimali, l’energia creata è al minimo. Quando le forze di attrito aumentano, aumenta anche l’energia acustica.

Utilizzate gli ultrasuoni per distinguere i cuscinetti con livelli di attrito elevati da quelli con livelli normali. Stabilite i trends in base alle misure ad ultrasuoni.

Frequenza

Con quale frequenza vanno ingrassate i macchinari? Non esiste una risposta univoca e ci sono tante possibilità quante sono le filosofie. In un programma ad ultrasuoni che adotta il reintegro della lubrificazione basato sulle condizioni, possiamo affrontare la questione con una logica semplice:

D: Perché i cuscinetti hanno bisogno di grasso?

R: Per ridurre le forze di attrito tra le superfici dei corpi volventi del cuscinetto.

D: Ok, ma quando è necessario aggiungere nuovo grasso ad un cuscinetto?

R: Quando le forze di attrito del cuscinetto aumentano oltre un determinato livello quantificabile.

Q: Qual’è una tecnologia affidabile e facile da usare che determina le variazioni delle forze di attrito?

A: l’Ultrasuono

Torniamo quindi alla domanda iniziale: “Con quale frequenza va reintegrato il grasso?”. Innanzitutto, è importante ricordare che un aumento di 6 dBµV rappresenta un raddoppio dell’ampiezza degli ultrasuoni. Tenendo conto di ciò, un approccio ragionevole è quello di affermare che “ogni volta che la misurazione a ultrasuoni indica un aumento di 8-10 dBµV rispetto alla lettura precedente o ad un valore di riferimento, si è raggiunto un punto sicuro per stabilire gli allarmi degli intervalli di lubrificazione per il monitoraggio basato sulle condizioni”.

Grazie ai recenti miglioramenti della tecnologia e del software, come l’algoritmo onboard del LUBExpert sviluppato da SDT, le apparecchiature ad ultrasuoni sono ora in grado di rilevare anche i cambiamenti più impercettibili nelle condizioni degli asset, e di fornire indicazioni ai tecnici della lubrificazione. Ciò consente una messa a punto fine degli asset critici e la conferma oggettiva dei giudizi espressi dai tecnici della lubrificazione.

Quando si trova sul campo, un tecnico della lubrificazione potrebbe non disporre di informazioni storiche per ogni specifico cuscinetto, ma ha comunque un lavoro da svolgere. Un aumento di appena 2 dBµV, dopo l’aggiunta iniziale di una piccola quantità di lubrificante, può indicare che un cuscinetto è già sovralubrificato. Allo stesso modo, una diminuzione di pochi decibel può indicare che il cuscinetto è poco lubrificato e necessita di ulteriore ingrassaggio.

Un altro miglioramento è l’identificazione dei difetti dei cuscinetti. Ad esempio, dopo aver introdotto il lubrificante in un cuscinetto, si dovrebbe attendere un po’ prima di effettuare un’altra misurazione ad ultrasuoni. Questa fase è chiamata “Churning Phase”, e consente al nuovo lubrificante di penetrare nel cuscinetto. La durata di questa fase varia a seconda delle dimensioni e del numero di giri del cuscinetto. Un aumento dei livelli di decibel tra il momento in cui si aggiunge il grasso e la fine della fase di rotazione può indicare un difetto del cuscinetto. In alternativa, potrebbe indicare che il cuscinetto è eccessivamente ingrassato.

Reportistica

L’obiettivo di un buon reporting è fornire informazioni e creare consapevolezza in coloro che devono essere informati. Devono sapere quali interventi devono essere eseguiti per riportare un asset in condizioni ottimali. Devono sapere quando questo lavoro deve essere fatto e quali sono le conseguenze se non si interviene tempestivamente. Il lavoro del generatore di reports può essere paragonato a quello di un traduttore. Questo compito spetta normalmente alla persona responsabile della raccolta dei dati di monitoraggio delle condizioni. I dati del CM sono la macchina, la valvola, la pompa, il motore, “qualunque cosa sia” che vi parla in un linguaggio ultrasonico. Voi siete addestrati a comprendere questo linguaggio. Il vostro compito è quello di tradurre ciò che l’asset vi sta dicendo, in informazioni significative che il pianificatore, la squadra di riparazione, la produzione e la direzione possano comprendere. Questo è ciò che dovrebbe essere un buon report: un prodotto di un’opinione ingegneristica ponderata, basata sui fatti raccolti.

Un rapporto NON deve essere un’esposizione di dati. I segnali temporali e gli spettri sono solo geroglifici per la maggior parte delle persone e, anche se possono sembrare belli per i tecnici, non impressionano i dirigenti. Dovrebbero essere inclusi? Assolutamente sì. Ma solo se si tratta di illustrazioni che supportano una spiegazione chiara del problema. In effetti, utilizzando i grafici dell’esempio precedente, le spiegazioni e le migliori raccomandazioni costituiscono l’essenza di ogni buon report.

Quale messaggio dovreste trasmettere, allora? Il vostro rapporto dovrebbe iniziare con l’enunciazione del problema: “C’è un problema con questa macchina, o questa valvola, o questa boccola, o questo trasformatore. Per confermare il problema, si raccomanda un ulteriore follow-up con analisi delle vibrazioni e un report di laboratorio sull’olio”. Identificate l’asset e il problema. Quindi, indicare chiaramente cosa è necessario fare per riportarlo alle migliori condizioni accettabili. Un buon report dovrebbe anche includere un messaggio sulle conseguenze dell’inazione: “Potete ripararlo ora e il costo della riparazione, compresi i ricambi, la manodopera e i tempi di fermo programmati, sarà di 500 euro. Oppure potete lasciar perdere. Tuttavia, oltre a continuare ad avere un impatto sulla produzione e sulla qualità del prodotto, il costo per ripararlo in emergenza sarà di 50.000 euro”.

Che cosa c’è di sbagliato nello scrivere un’opinione forte come questa nel vostro rapporto? È politicamente scorretto fare questa affermazione e dichiarare l’ovvio? Oppure c’è il timore di fare una scelta sbagliata. Quest’ultimo è un problema di fiducia, legato alla sfiducia nella tecnologia utilizzata per il CM o nella persona incaricata di raccogliere i dati. Entrambi possono essere affrontati e risolti grazie a corsi di formazione erogati da tecnici esperti.