Les exploitants de parcs éoliens alimentent l’Ontario en énergie propre et renouvelable. S’ils sont prévenus de la défaillance de composants critiques, ils peuvent s’attendre à ce que leurs installations aient une durée de vie utile et sans problème de plusieurs années. Mais les éoliennes sont des installations complexes composées de composants lents et rapides, ce qui présente des défis uniques pour les techniciens de la maintenance conditionnelle. Ces défis sont surmontés grâce à des technologies avancées et à une formation à la sécurité.

L’un de ces défis est la hauteur à laquelle les données doivent être collectées. La hauteur moyenne des éoliennes aux États-Unis est de 85,3 m (280′). Cela pose d’importants problèmes d’accessibilité et de sécurité pour les techniciens de maintenance conditionnelle.

Un autre défi que les techniciens de fiabilité doivent surmonter est le cauchemar logistique lorsque des composants défaillants ou défectueux doivent être entretenus ou remplacés.

Dans les deux cas, il faut disposer de machines lourdes, coûteuses et d’opérateurs formés pour plusieurs jours d’arrêt. Par conséquent, planifier ces interventions des semaines ou des mois à l’avance est le meilleur moyen de minimiser les surcoûts, voire de les atténuer complètement.

Le troisième défi auquel les techniciens de maintenance conditionnelle sont confrontés est la différence de vitesse de rotation des composants de l’éolienne. L’analyse des vibrations fonctionne bien pour surveiller les éléments qui tournent rapidement, comme les roulements de l’extrémité motrice et de l’extrémité non motrice d’un générateur principal. C’est sur les composants à rotation lente de l’éolienne que les vibrations font défaut. Le roulement principal d’une éolienne tourne beaucoup plus lentement que les roulements du générateur. Les roulements à rotation lente ne créent pas suffisamment de vibrations pour constituer un outil de surveillance efficace. Pour surveiller les éléments à rotation lente, les techniciens de maintenance conditionnelle font confiance à la technologie des ultrasons.

Accessibilité

Le défi le plus évident en matière d’accessibilité est la hauteur à laquelle les techniciens de surveillance doivent effectuer leur collecte de données. Avant même de monter dans une éolienne, les techniciens doivent suivre une formation obligatoire de plus de huit heures sur la sécurité du travail en hauteur.

Lorsque l’on travaille à des hauteurs extrêmes, la sécurité des employés doit être prise en compte. Cela est particulièrement vrai pour les techniciens qui travaillent sur des éoliennes sans ascenseur. Les techniciens qui montent à une échelle de 50 à 100 mètres ont un élément supplémentaire de fatigue qui amplifie leurs inquiétudes en matière de sécurité, surtout lorsque cette ascension est effectuée plusieurs fois dans la même journée. En outre, monter et descendre des éoliennes toute la journée fait perdre un temps précieux au technicien. Lorsque le temps se fait rare, il est souvent de bon sens d’avoir de la compagnie.

Une solution de surveillance permanente de l’état des éoliennes, qui transmet les données au siège de la maintenance d’un parc éolien, est idéale pour les hauteurs extrêmes. Elle réduit la nécessité de monter et descendre fréquemment des éoliennes, et améliore l’efficacité globale des opérations du service de maintenance et de fiabilité.

Avertissement de la défaillance d’un composant critique

Lorsque des composants critiques à l’intérieur de la nacelle tombent en panne, les équipes de maintenance doivent agir rapidement pour rétablir le fonctionnement de l’éolienne. La réparation et le remplacement de grands composants à des hauteurs extrêmes s’avèrent un défi difficile et coûteux. Des grues lourdes et une main-d’œuvre qualifiée sont des dépenses nécessaires pour effectuer cette maintenance sur les éoliennes. Détecter les défauts et prévoir les pannes imminentes longtemps à l’avance réduit le coût et le casse-tête que représente la coordination de ces efforts de maintenance.

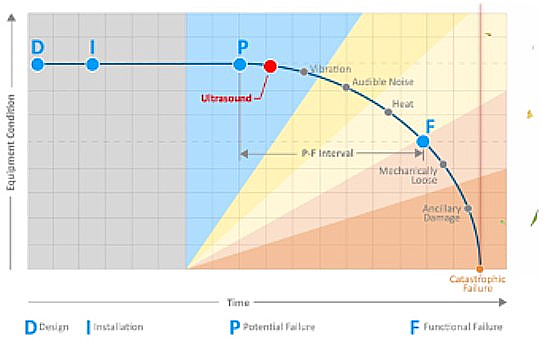

La courbe D-I-P-F est un modèle courant décrivant la durée de vie typique des installations. Comme le montre le schéma suivant, la technologie des ultrasons possède l’APEX de la courbe D-I-P-F. Les ultrasons détectent les défaillances imminentes et potentielles plus tôt que les vibrations, l’infrarouge ou toute autre technologie de maintenance conditionnelle, permettant ainsi la planification et la programmation avec la plus grande fenêtre d’opportunité pour une réparation corrective.

A l’intérieur de la nacelle

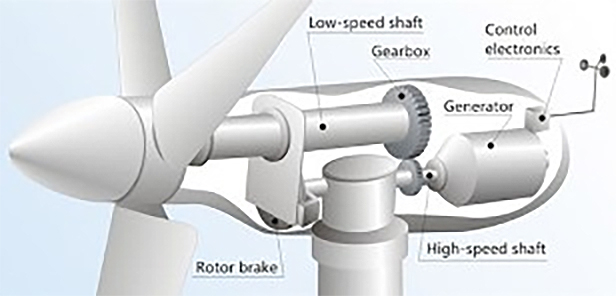

Le choix de la bonne technologie de surveillance des conditions permet aux techniciens de maintenance et de fiabilité de faire leur travail mieux et plus efficacement. Un coup d’œil à l’intérieur de la nacelle permet de voir les composants critiques d’une éolienne. Le roulement principal relie les pales de l’éolienne au reste du mécanisme. L’arbre principal de l’éolienne effectue environ 10 à 20 rotations par minute, en fonction de la vitesse du vent. Le multiplicateur de l’éolienne, l’extrémité motrice et l’extrémité non motrice du générateur tournent beaucoup plus vite que l’arbre principal à faible vitesse.

Exemple de réussite

Les représentants de SDT Ultrasound Solutions, Robert Dent, Mark Nanni et Matt Jeffrey, ont récemment installé le premier système Vigilant sur une éolienne de 90 mètres de haut dans le sud-ouest de l’Ontario.

Vigilant est une solution de surveillance permanente de l’état de l’éolienne, avec des capacités d’analyse par ultrasons et par vibrations. Chaque module Vigilant est capable de gérer les entrées de huit sources de données en continu (pas de multiplexage).

Les données de surveillance des conditions sont transmises en direct, via WIFI, Ethernet ou cellulaire, à son application embarquée d’analyse et de suivi des tendances. Les équipes de fiabilité sont informées en permanence de l’état de santé de leurs équipements distants et critiques. Les outils d’analyse complexes normalement réservés aux logiciels de vibration haut de gamme et coûteux sont facilement accessibles aux analystes, quel que soit leur niveau de compétence. Et comme l’application est en ligne, il n’y a pas de configuration de licence compliquée à mettre en place. Il suffit de se connecter avec son navigateur préféré et de commencer à analyser !

L’analyse vibratoire était déjà utilisée pour surveiller en permanence les composants critiques des turbines. Vigilant a été déployé pour surveiller sept points de collecte de données clés à l’aide d’ultrasons. Un point de collecte de données se trouvait sur le roulement à vitesse lente principal, quatre sur le multiplicateur, et un à l’extrémité motrice et à l’extrémité non motrice du générateur de l’éolienne.

Les ultrasons sont optimaux pour surveiller le roulement à vitesse lente principal de l’éolienne, qui tourne 91 fois moins vite que les roulements du générateur principal. Réceptifs aux changements micro-soniques dans les phénomènes à faible énergie causés par la friction et les impacts, les ultrasons nous avertissent lorsque des changements dans les paramètres de fonctionnement normaux et sûrs révèlent une défaillance imminente. Avec l’installation de Vigilant, tous les points clés de collecte de données bénéficient désormais d’une analyse plus complète grâce aux données intelligentes provenant à la fois des ultrasons et des vibrations.

Le personnel de SDT a pu réaliser l’installation très rapidement. En moins de deux heures, les données de surveillance de l’état des éoliennes étaient transmises par le système Vigilant, à 90 mètres dans les airs, au bureau de maintenance du parc éolien.

Analyse

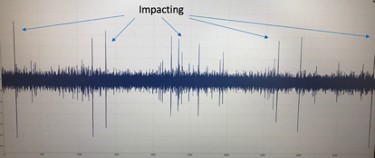

Roulement planétaire – Comme prévu à partir des données de vibration initiales, la lecture aux ultrasons a confirmé la présence d’un impact.

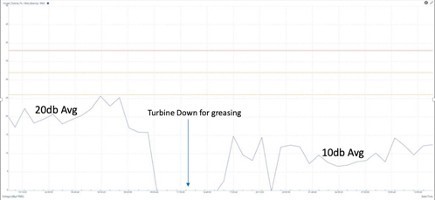

Roulement principal à vitesse lente – La lecture initiale par ultrasons du roulement principal est revenue plus élevée que prévu avec beaucoup d’impacts. SDT a recommandé de lubrifier le roulement. Les niveaux de décibels des ultrasons ont ensuite baissé, ce qui indique une réduction du frottement et des impacts, comme le montre la figure ci-dessous.

Roulement principal à vitesse lente, avant et après le graissage.

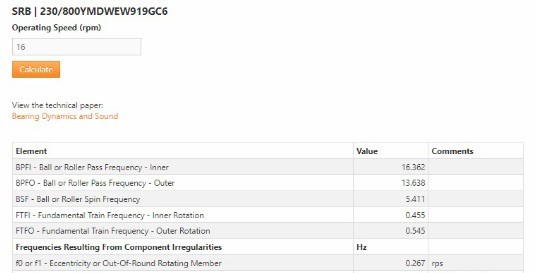

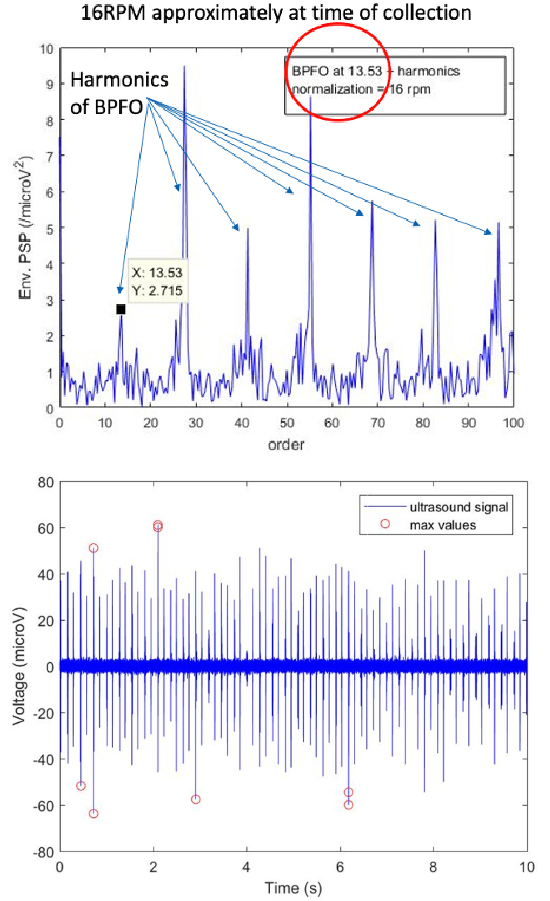

Une analyse supplémentaire a été menée sur le roulement principal. Des impacts répétitifs ont été découverts à un BPFO d’environ 13,5 fois la vitesse de fonctionnement, ce qui correspond à un défaut de la bague extérieure. La recommandation de SDT était de surveiller de près l’état du roulement principal. Le défaut entraînera à terme le remplacement du roulement principal.

Les techniciens de maintenance de l’éolienne ont bénéficié de l’installation du système Vigilant en obtenant 7 points permanents de collecte de données par ultrasons sur les composants critiques de leur éolienne. Grâce à ces nouvelles données, ils ont pu confirmer un défaut suspecté sur le roulement planétaire qui avait été détecté à l’origine par une analyse vibratoire.

En outre, ils ont découvert un nouveau défaut sur le roulement principal qui n’avait pas été détecté par les capteurs de vibrations déjà en place. Après avoir appliqué de la graisse sur le roulement principal, les techniciens ont constaté une baisse significative des niveaux de friction. À l’avenir, ils continueront à surveiller de près le roulement principal.