La mesure ultrasonore pour la maintenance de vos équipements et de leurs composants hydrauliques est une solution qui permet un large panel de contrôles dans ce domaine d’application. Les ultrasons permettent de localiser des fuites internes sur les vannes, sur des appareils de robinetteries industrielles et sur les purgeurs vapeur. La mesure ultrasonore est également utilisée pour la maintenance préventive des pompes; contrôles de roulements, lignage, optimisation de la lubrification et détection des cavitations.

En bref, les ultrasons peuvent être utilisés dans tous les secteurs industriels. Ils sont à la fois utilisés dans le cadre de la maintenance conditionnelle/préventive et dans celui de la réduction des coûts liés aux dépenses énergétiques

La gamme des appareils de mesure ultrasonore SDT et des capteurs associés présente une solution conviviale et polyvalente qui répond idéalement aux besoins des maintenanciers; simple d’utilisation pour ceux qui le désirent et plus avancée pour ceux qui en ont le besoin.

Enjeux et maîtrise de la maintenance des équipements et des composants hydrauliques :

Parmi toutes les installations que compte un site de production, les équipements et les composants hydrauliques constituent certainement un enjeu de disponibilité très important.

Un enjeu de sécurité aussi, notamment pour les centrales nucléaires françaises qui utilisent les détecteurs ultrasonores SDT pour contrôler l’ensemble de leurs parcs de robinetteries industrielles, mais aussi des vannes sécuritaires dans le domaine de la raffinerie de pétrole et de gaz (TOTAL), ou de la pétrochimie (SANOFI, ARKEMA,BASF…).

Dans l’organisation d’une maintenance préventive sur un site industriel concernant des pompes hydrauliques, certaines sociétés ne pourraient pas produire sans apport d’eau. En France, les quelques secteurs d’activité que sont la chimie de base, la production de fils/fibres synthétiques, l’industrie du papier et du carton, la métallurgie, la parachimie et l’industrie pharmaceutique, totalisent à eux-seuls les deux tiers des consommations industrielles d’eau. Et les enjeux sont tout aussi importants dans les stations de pompages pour des réseaux d’eau potables.

1. Détecter les fuites internes des appareils de robinetterie est souvent un enjeu crucial.

La robinetterie désigne les appareils montés sur un réseau. Elle a pour fonction de modifier, maintenir ou interrompre le passage d’un fluide. La mesure ultrasonore identifie les vannes, soupapes et clapets défaillants, sans arrêt ni démontage. Les défaillances ou fuites internes d’un appareil de robinetterie sont synonymes de pertes financières. Plus grave, elles ont également des conséquences dramatiques sur la sécurité et la qualité de la production. Sans outil adapté, leur vérification périodique demeure un point délicat.

Les ultrasons, une méthode rapide et non-intrusive

Le démontage systématique à titre préventif est définitivement inadapté. Cette stratégie s’avère longue et coûteuse pour finalement ne déceler que les quelques vannes fuyardes responsables des pertes. A l’inverse, la détection ultrasonore est la solution de terrain autonome, rapide et surtout non-intrusive. Plus besoin de démontage, plus besoin d’attendre un arrêt de la production.

La fuite génère un son

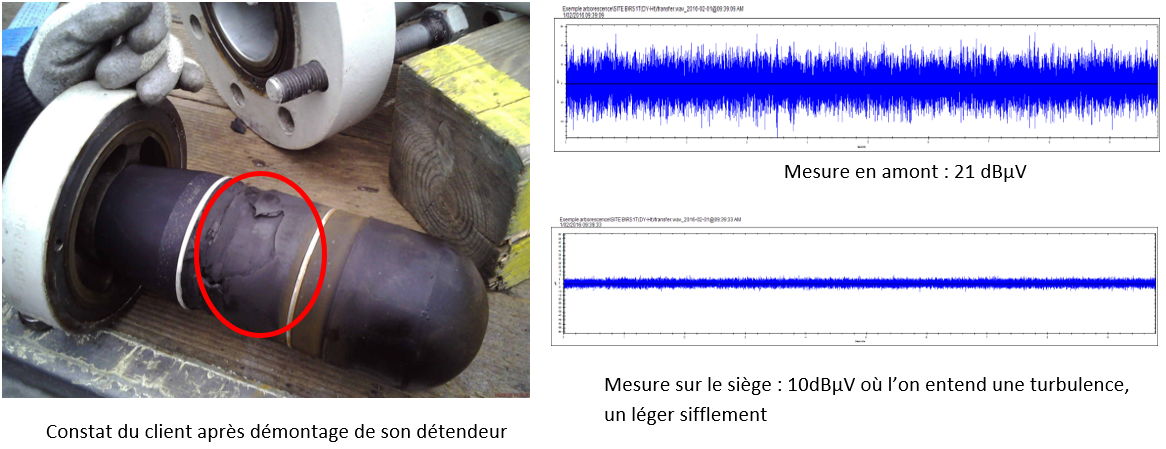

La fuite interne d’un robinet se traduit par le passage non-souhaité du fluide en aval. En s’échappant, le fluide frotte sur le siège de la vanne et produit une turbulence. Les deux phénomènes émettent un son. La fréquence émise est large. Il est cependant indispensable de travailler dans la gamme ultrasonore, généralement 40 kHz, afin de réduire l’influence du bruit de fond de l’installation.

Une mise en œuvre simple et rapide

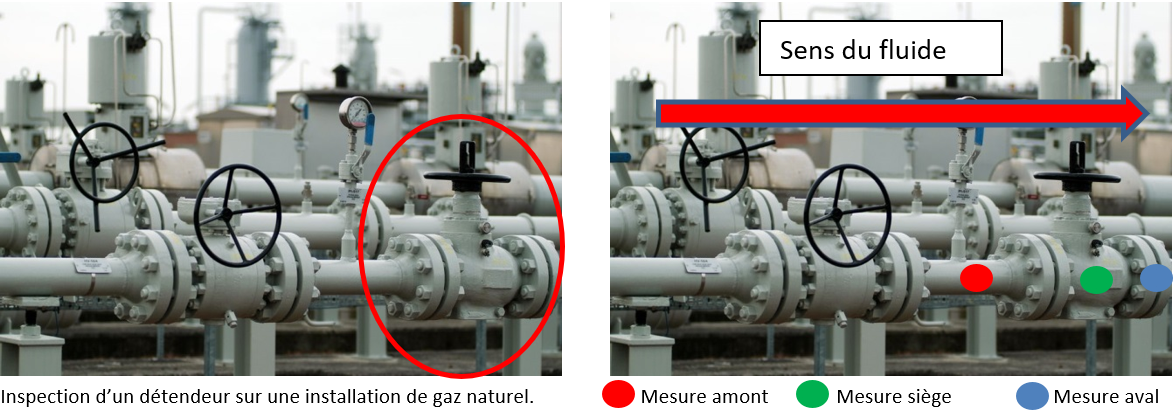

Avec le détecteur SDT, le contrôle consiste à placer un capteur de contact en trois points : en amont, sur le siège et en aval de la vanne. Le diagnostic est rapide et immédiat, basé sur la comparaison des 3 mesures. Une élévation sur le siège de la vanne indique que la vanne est fuyarde. Il y aura confirmation à l’écoute : l’opérateur entendra réellement la fuite.

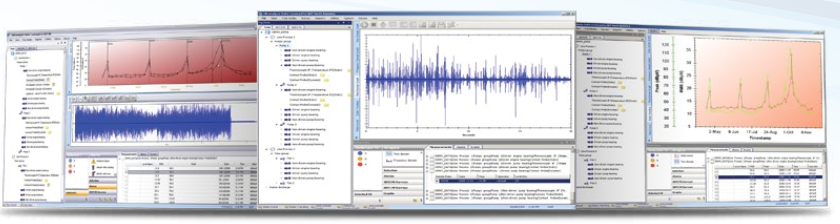

La gestion des données est simplifiée par la mémorisation des mesures et leur traitement sur le logiciel Ultranalysis® Suite avec l’édition de rapports, alarmes, points de mesures oubliés, rondes. Une version ATEX est disponible pour les environnements à risques.

En ce qui concerne cet exemple, le client est un fournisseur et distributeur de gaz naturel. Le service maintenance de cette société ne faisait qu’une inspection visuelle de ses vannes et de ses détendeurs. Lorsqu’il démontait ces équipements, il n’avait jamais la certitude de démonter un organe pouvant être considéré comme fuyard. Cette démonstration sur site, a pu mettre en évidence toute l’efficacité de la mesure ultrasonore pour trouver un organe défectueux d’une manière efficace et rapide.

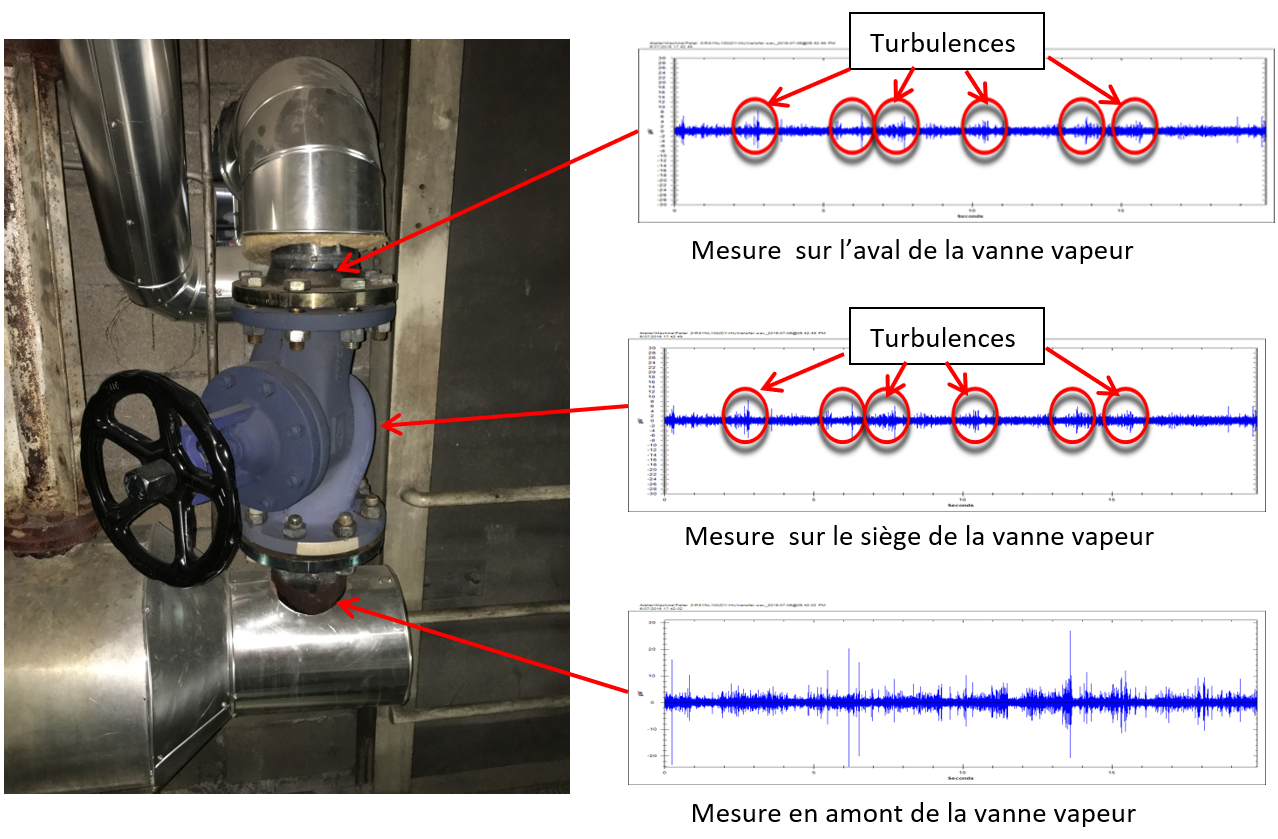

Ci-dessous voici un deuxième exemple d’un contrôle d’étanchéité d’une vanne vapeur d’une chaufferie dans une cartonnerie.

Nous pouvons constater sur cette vanne vapeur des turbulences sur le siège et en aval de la tuyauterie (mises en évidence sur les spectres ci-dessus), ce qui démontre que ce composant est fuyard. Cela a permis au Responsable Maintenance de confirmer la défaillance de cet organe pouvant provoquer un problème dans le process de sa chaufferie.

2. Vibrations et ultrasons : un tandem gagnant pour la surveillance de pompes et de surpresseurs d’air avec l’appareil de

mesure SDT270.

Technologie et méthodologie

Les détecteurs d’ultrasons SDT et leurs gammes de capteurs de contact (pointe de touche et à visser avec embase magnétique et/ou embase à coller) sont utilisés à leur fréquence de résonance propre : ils amplifient les chocs impulsionnels (hautes fréquences) et éliminent les basses fréquences. La technique ultrasonore est donc très sélective : elle met en valeur les défauts recherchés par rapport aux dysfonctionnements en basse fréquence. Elle apporte ainsi une solution à l’effet masque souvent rencontré avec le contrôle vibratoire. Comparativement au contrôle vibratoire, la détection ultrasonore présente des performances qui lui sont propres :

- Une facilité de détection de la dérive du fonctionnement. En effet, l’évolution de la mesure globale permet le dépistage du défaut. Par rapport aux vibrations elle ne nécessite pas une analyse et un traitement complexes du signal.

- Une facilité de diagnostic. La détection ultrasonore étant sélective dans la recherche de défauts de roulement, d’engrènement, de lubrification ou de cavitation, elle simplifie l’identification de la cause du dysfonctionnement détecté.

- Une détection précoce du défaut. A l’inverse, l’apparition du défaut pourra être masquée avec la mesure des vibrations basses fréquences.

D’autre part, le tachymètre et le pyromètre intégrés du détecteur SDT fourniront des indicateurs complémentaires utiles pour le suivi de fiabilité des machines tournantes, en particulier des pompes et des surpresseurs d’air.

Complémentarité ultrasons et vibrations : fiabilité accrue et réduction des coûts :

L’appareil de mesures SDT 270 combine ultrasons et vibrations. De manière simple et rapide, le technicien utilisera le niveau global ultrasonore (roulements, lubrification, engrenages) et vibratoire (balourd, lignage, résonance de structure).

En cas de suspicion, l’analyse temporelle et fréquentielle des signaux ultrasonores et vibratoires sera alors confiée à un expert. Cette stratégie permet de réduire le coût de surveillance, d’étendre le parc des machines surveillées et donc de diminuer le taux de panne.

3. Mise en place d’un programme de maintenance préventive de vos équipements et de vos composants hydrauliques

Par la mise en place d’une stratégie de maintenance appropriée, le cycle de vie d’une installation peut se prolonger de manière significative. Pour garantir ce résultat, SDT vous offre une solution unique pour concrétiser un programme de maintenance préventive de vos équipements et de vos composants hydrauliques.

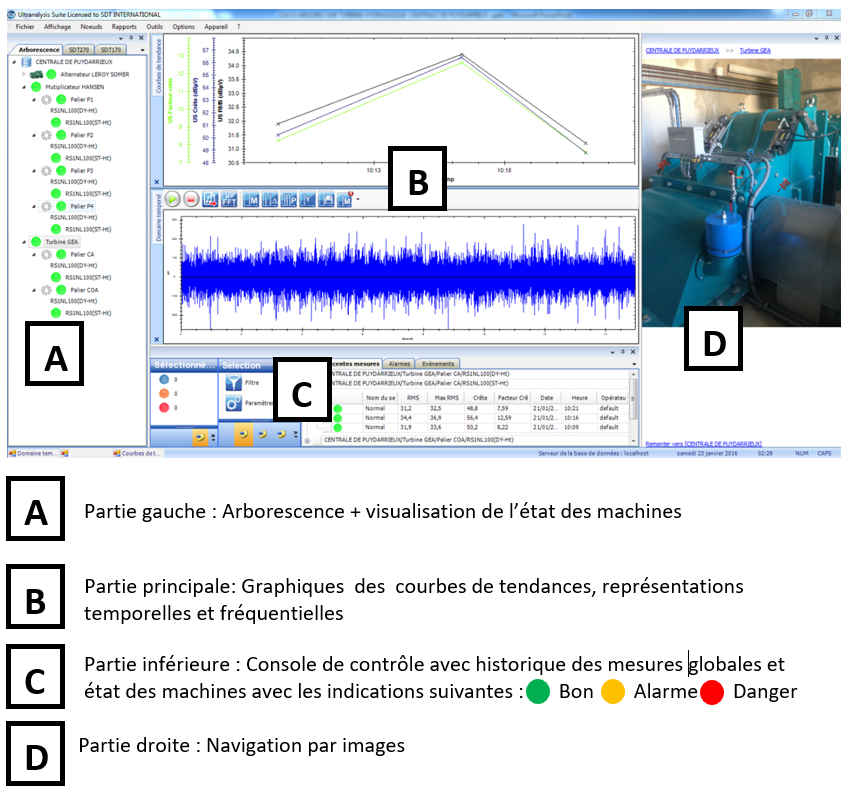

Les détecteurs ultrasonores SDT associés à son logiciel Ultranalysis® Suite permettent de contrôler et fiabiliser l’ensemble d’un parc d’installations industrielles : pompes, robinetterie, moteurs et autres machines tournantes, de tous types et de toutes marques. Ce logiciel est conçu pour vous aider à gérer les précieuses informations collectées par votre SDT270. Il est le trait d’union entre votre équipe de maintenance, votre ordinateur et votre appareil de prises de mesures.

Une société gérant plus de 1500 pompes apprécie de pouvoir utiliser ce logiciel et de voir l’ensemble de l’état de ses machines en un seul coup d’œil.

Assigner les seuils d’alarme et de danger pour l’état des machines est une règle très simple grâce aux ultrasons utiles à la surveillance des roulements. Lorsque l’on a défini une valeur de référence (sans choc ultrasonore), le seuil d’alarme sera dans ce cas de +8 dBµV par rapport à cette valeur de référence (base line) et + 16 dBµV comme seuil de danger. Cette règle s’appliquera pour tous types de roulements, de vitesse et d’applications (pompe, surpresseur,…).

Si nécessaire, un programme de formations est prévu pour la mise en place d’un programme de maintenance par la détection ultrasonore et de suivi de l’état des installations afin d’atteindre les objectifs suivants :

- Interventions adaptées à vos impératifs

- Bilan complet et rapide de l’état de l’installation

- Gain de temps et de productivité

- Pas d’arrêt des machines

- Diminution du nombre de pannes

- Économies de maintenance

- Economies d‘énergie

Auteur: Patrice Dannepont