Retour d’expérience sur la mise en place d’un plan de maintenance préventive à l’aide des ultrasons.

Ici un retour d’expérience dans une papeterie qui a mis en place une politique de maintenance préventive sur le suivi de machines tournantes à l’aide des ultrasons. SDT International a contribué au bon déploiement de ce programme de surveillance en formant et en accompagnant les équipes de fiabilité de maintenance mécanique.

Cette papeterie pratique la maintenance préventive depuis de nombreuses années, en 2018, elle décide d’élargir cette surveillance aux équipements à vitesses de rotation égales ou inférieures à 30 tr/min ainsi qu’à leurs réducteurs.

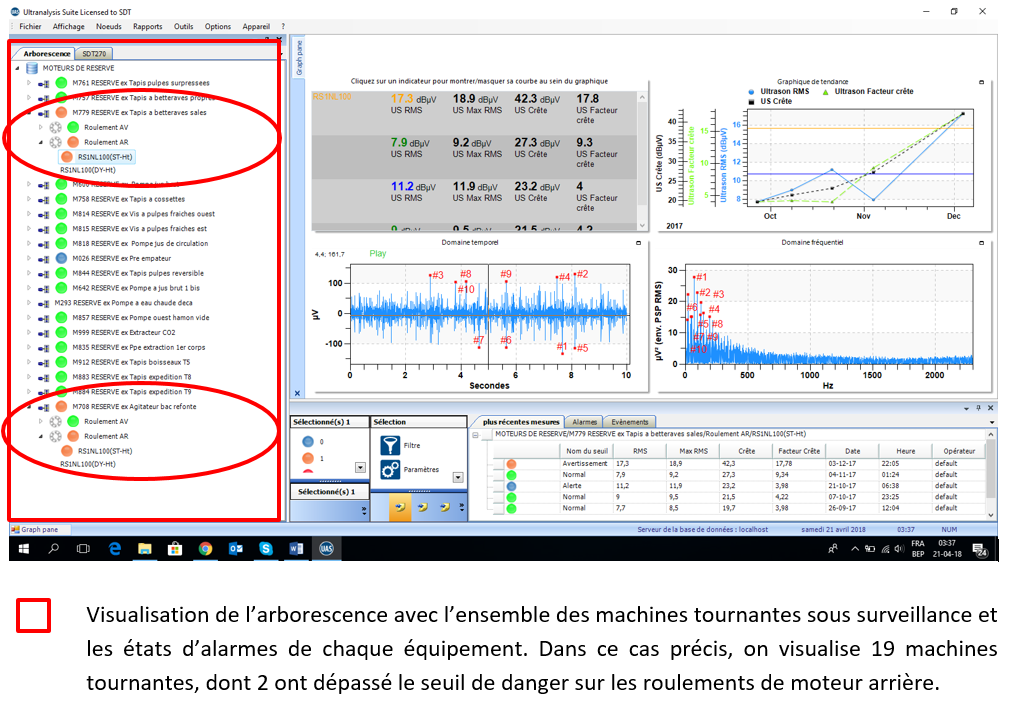

Après l’acquisition d’un détecteur ultrasonore type SDT270 en version DU et de son logiciel UltrAnalysis (UAS), SDT International et le service fiabilité de la papeterie ont établi un programme de formation adapté au projet de surveillance de machines tournantes. La première étape a consisté à créer la base de données de l’ensemble de ces 70 équipements. Après une analyse simple sur site (écoute ultrasonore) et une analyse plus détaillée (mesures globales ou statiques et, spectrales ou dynamiques) à l’aide d’UAS, des seuils de pré-alarme, alarme et de danger ont été assigné à chaque point de mesure.

Exemple de visualisation de la base de données dans le logiciel UAS

Enjeu

L’enjeu de ce programme de maintenance préventive est triple:

- Mise en évidence de l’efficacité de la mesure ultrasonore sur des machines tournantes.

- Pertinence du diagnostic

- Proposer une maintenance préventive avec des indicateurs fiables.

Retour d’expérience après les campagnes de mesures sur site du 10/2018 à 11/2019

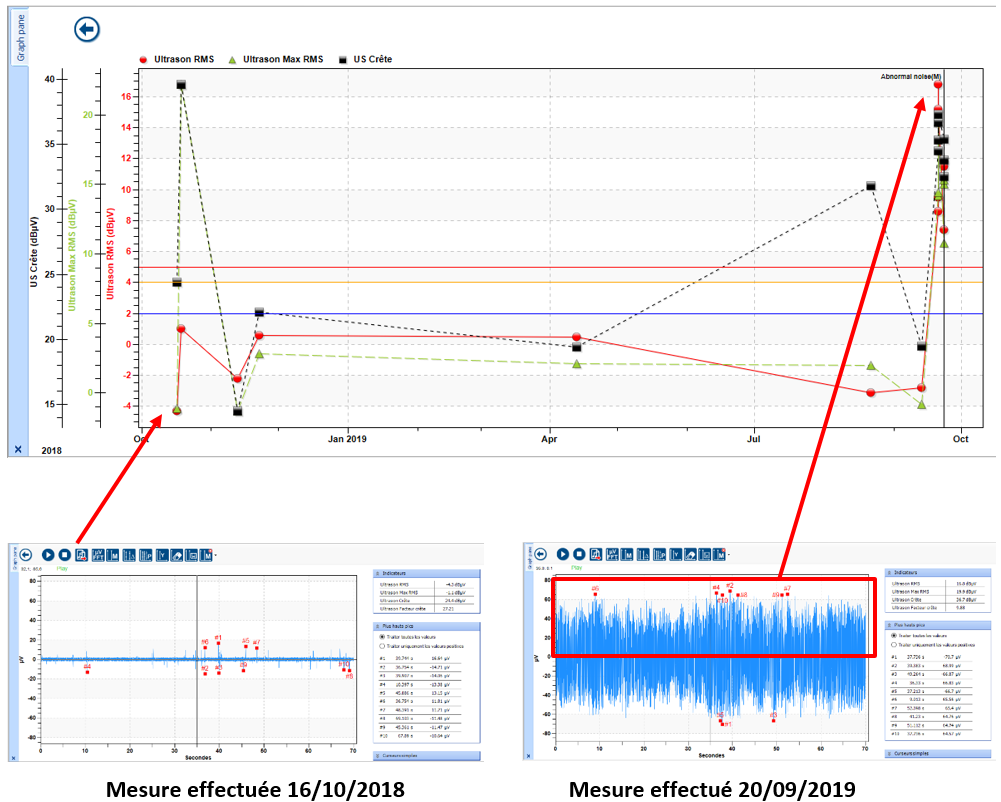

Surveillance d’un réducteur à trains parallèle

- Décanteur – Palier d’entrée grande vitesse du réducteur

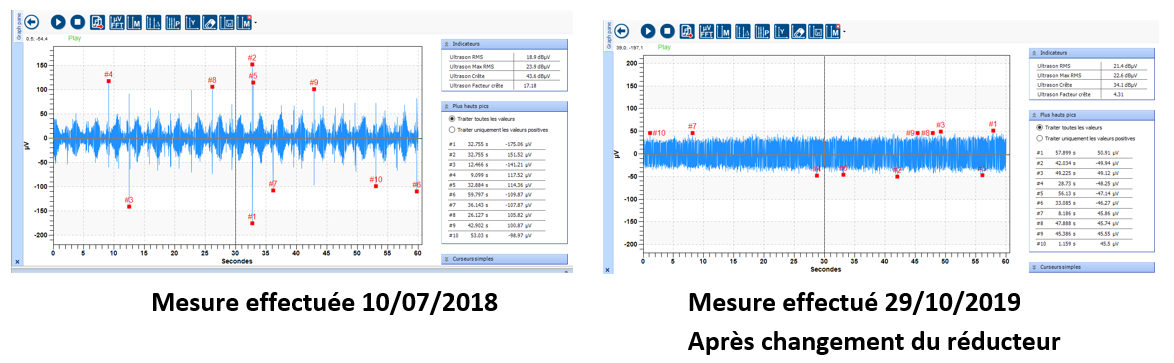

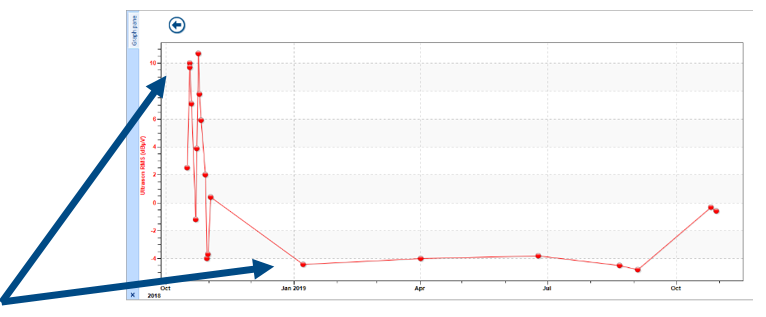

On constate sur les spectres temporels (échelles identiques) une apparition de chocs par rapport à la première mesure effectuée en 2018. Les courbes de tendance montrent bien l’évolution de la valeur statique RMS: de – 4,3 dBµV en 2018 et de +16,8dBµV en 2019.

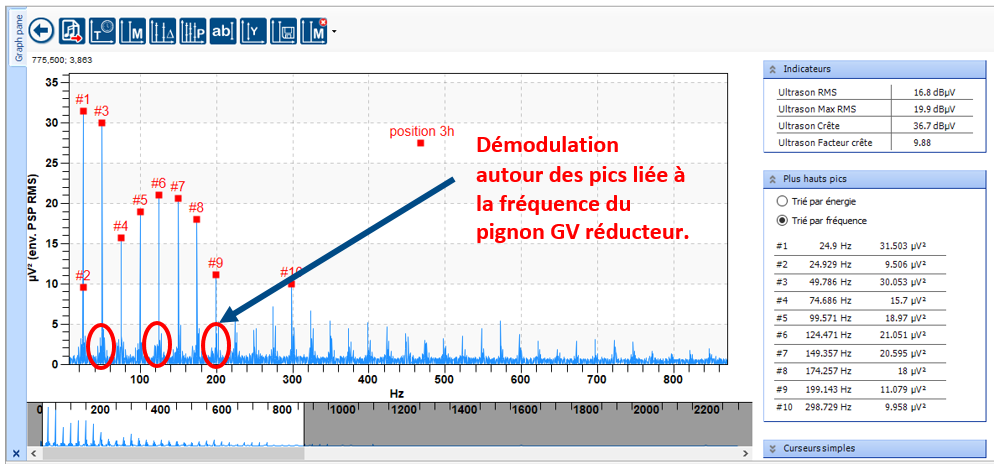

L’écoute du roulement et le spectre fréquentiel (voir graphique ci-dessus) a permis de confirmer le diagnostic en voyant émerger des pics significatifs liés à cette dégradation d’engrenage.

On constate des chocs répétitifs liés à la fréquence du pignon d’attaque (GV) d’entrée du réducteur (24,93 Hz et ses harmoniques) avec une démodulation à chaque pic. Dent cassée et jeu de denture. Changement du réducteur lors d’un arrêt programmé de production qui a évité une casse intempestive qui aurait pu entrainer des coûts très importants en termes de perte de production.

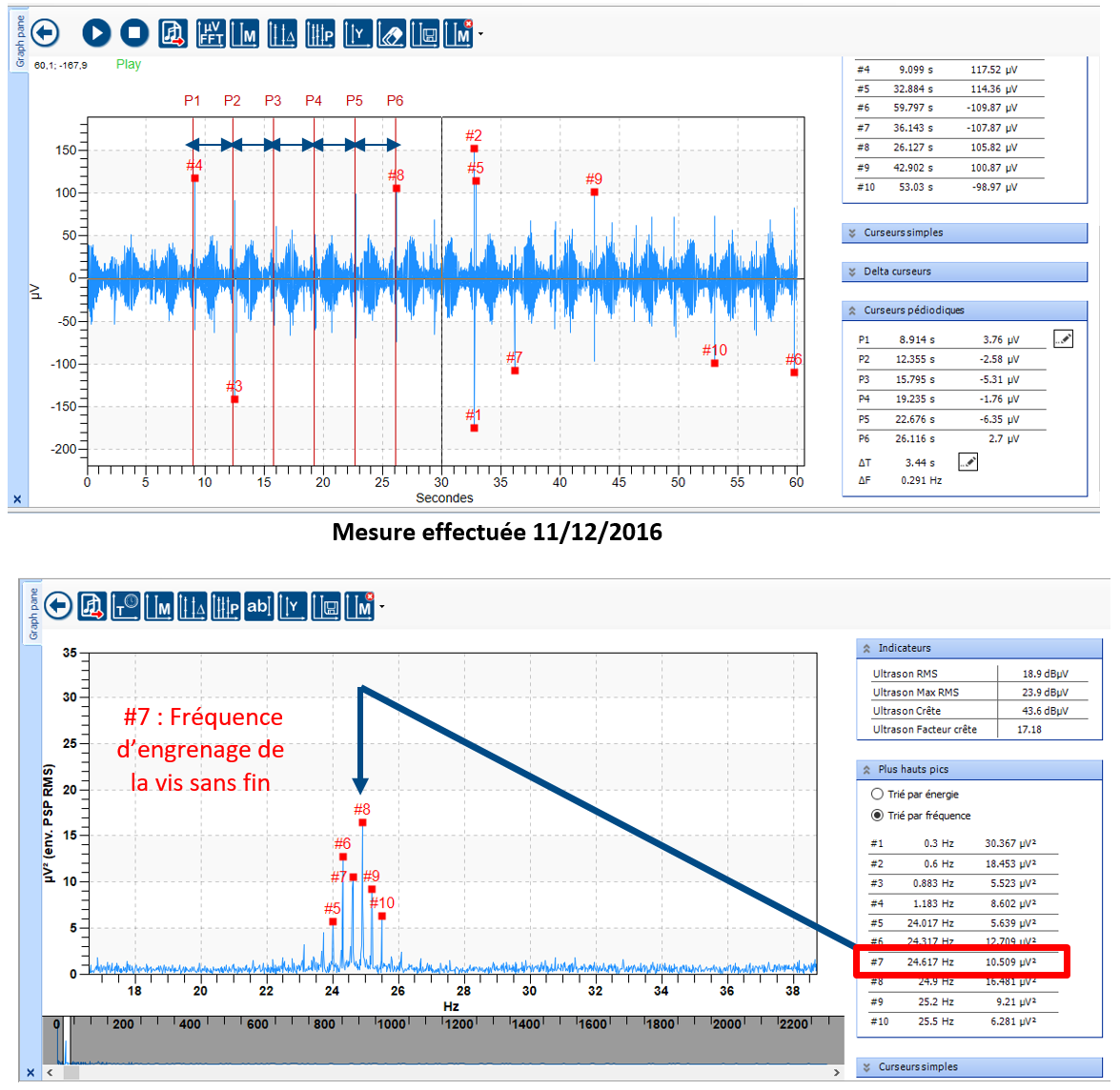

Détection d’une usure de dents de vis sans fin d’un réducteur roue et vis

- Agitateur Filtre à boue de Chaux – Palier d’entrée grande vitesse du réducteur

On constate qu’entre chaque révolution de la vis sans fin un phénomène apparait que l’on entend grâce à l’ultrason comme un glissement de l’engrenage (vis sans fin/roue bronze).

Un zoom sur le spectre fréquentiel FFT nous a permis de mettre en avant une dissymétrie des modulations autour de la fréquence d’engrènement, qui est la caractéristique d’un engrènement dégradé.

Le client a procédé au démontage du réducteur pendant un arrêt de production.

Surveillance d’une dégradation de roulement de réducteur petite vitesse (opposé transmission)

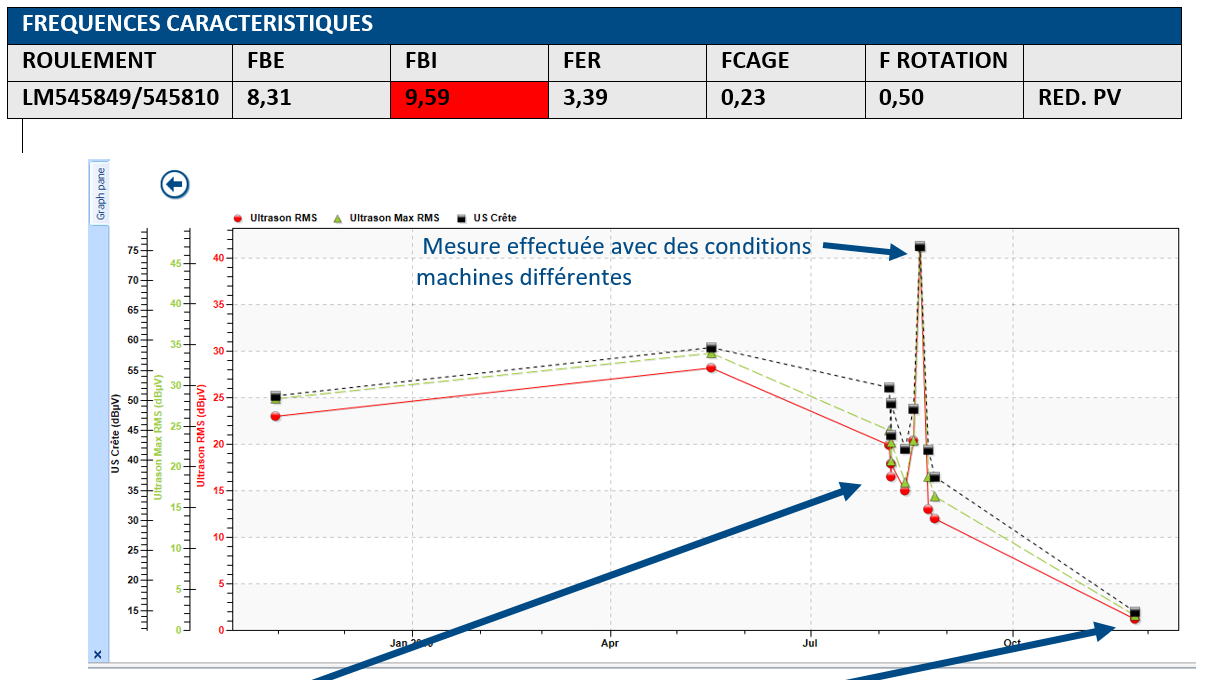

• Réducteur séparateur de sommet – Réducteur train parallèle 4 trains

Dès le début de la surveillance de ce réducteur (08/2018) par la méthode ultrasonore, on constate sur le spectre temporel une apparition de chocs.

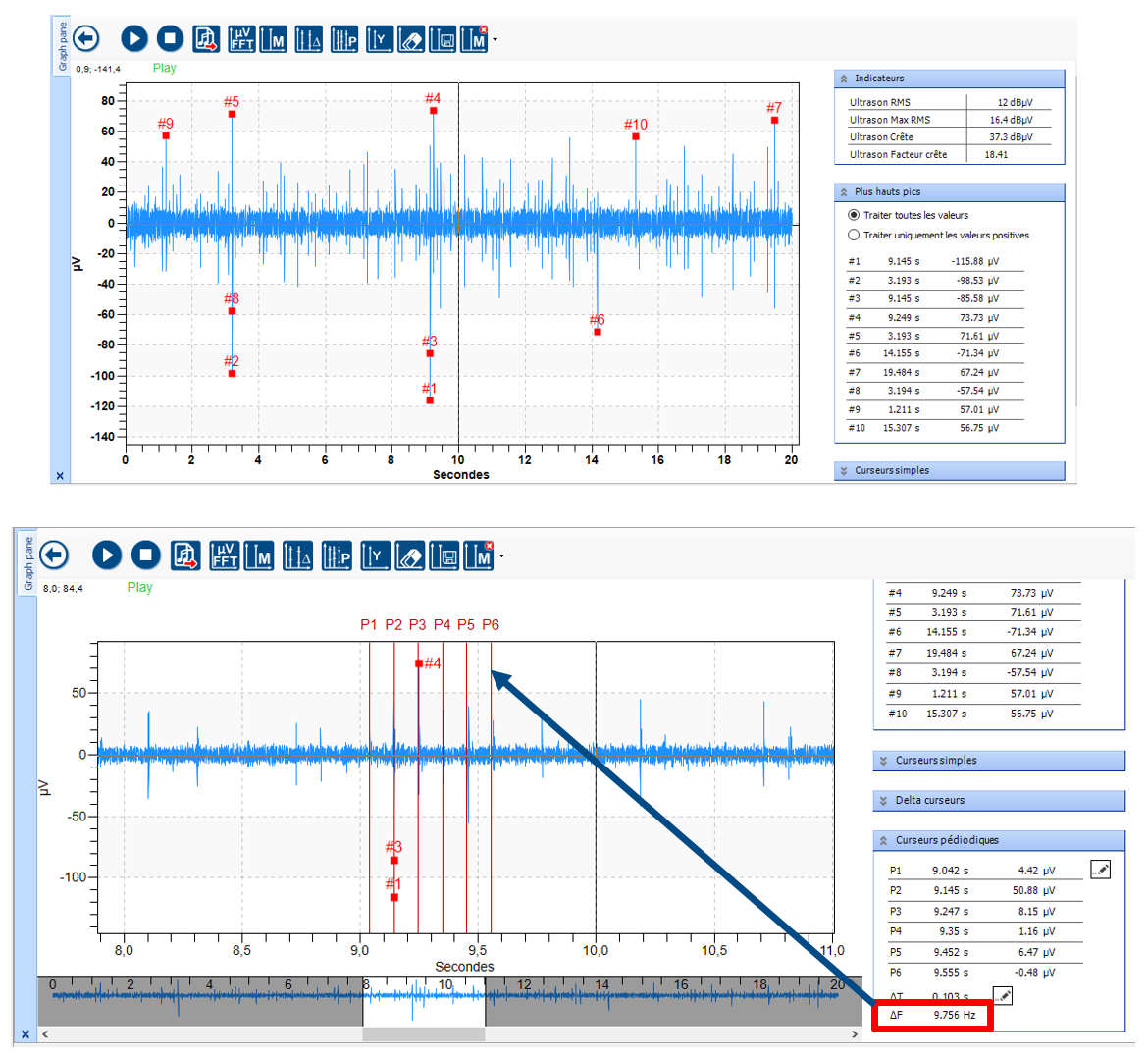

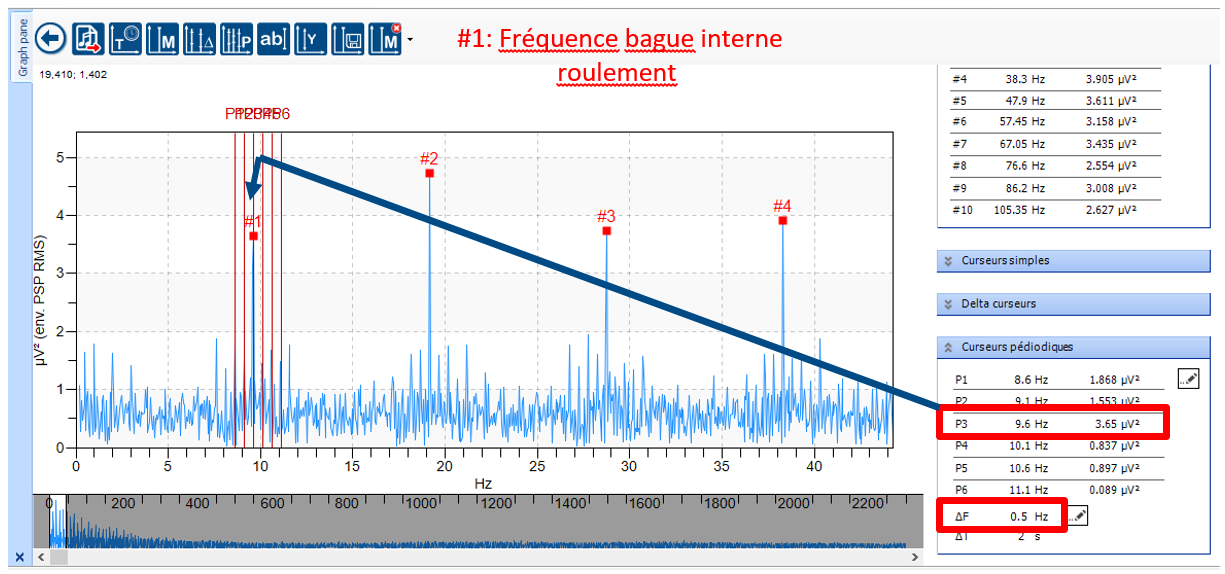

En faisant un zoom sur le spectre temporel on constate des chocs répétitifs à 9,756 Hz (voir tableau ci-dessous) liés à la fréquence de la bague interne du roulement de la petite vitesse du réducteur (côté opposé transmission). Diagnostique confirmé sur le spectre fréquentiel (voir ci-dessous)

Le défaut de type écaillage est modulé en amplitude par la vitesse de rotation.

Cela se traduit sur le spectre par un pic à la fréquence du défaut de la bague interne du roulement sortie réducteur et des bandes latérales à la fréquence de rotation de l’arbre soit 0,5Hz – 30 tr/min (PV réducteur).

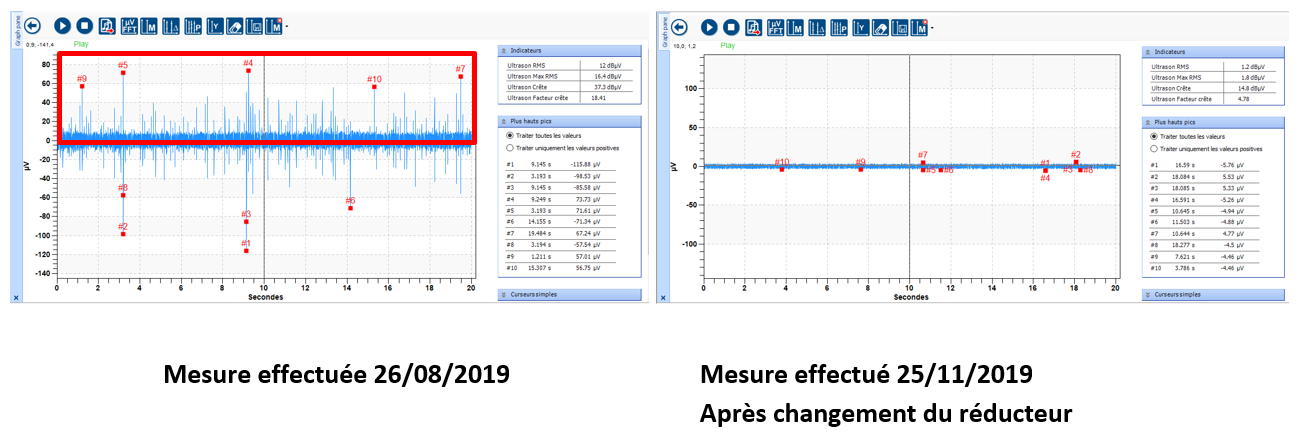

Les courbes de tendance montrent bien la diminution après l’intervention de la valeur RMS +12 dBµV le 08/2019 à +1,2 dBµV le11/2019.

Changement du réducteur lors d’un arrêt programmé de production qui a évité une casse intempestive et qui aurait pu entrainer un coût de perte de production très importante.

Surveillance d’une dégradation de roulement (opposé transmission) de vitesse lente:

• Filtre à boue de chaux– Palier opposé transmission 23140 CCK – 14.28 tr/min

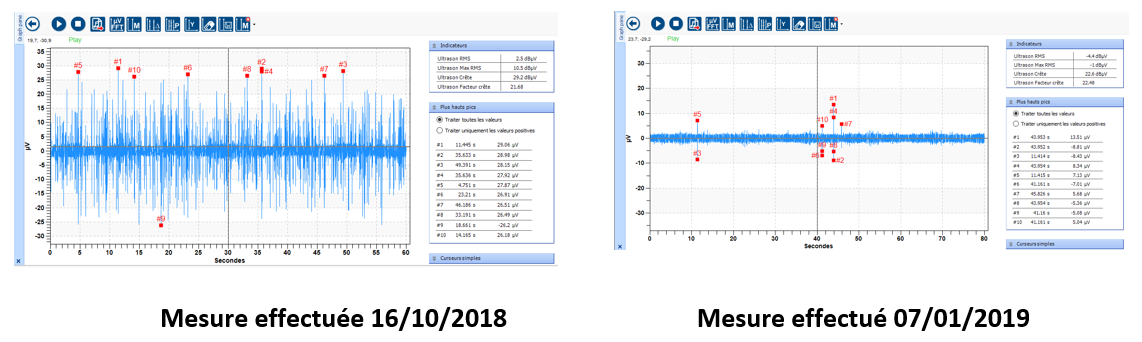

On constate sur les spectres temporels (échelles identiques) une apparition de chocs dès le début de la surveillance de ce roulement. Une fois le remplacement du roulement effectué tous les chocs ont disparu. Les éléments roulants n’étaient plus retenus dans leurs logements

Les courbes de tendance montrent bien la diminution après l’intervention de la valeur RMS (+10,7 dBµV le 10/2018 à -4,4 dBµV le 01/2019)

Conclusion

La mise place d’un plan de maintenance préventive de 70 machines tournantes fut bénéfique et concluant. Il sera étendu à 100 autres équipements courant 2020.

SDT International à proposer une solution simple et des outils de mesures adaptés associés à une formation certifiante LEVEL1 ASNT.

Fort de cette expérience le service fiabilité a décidé de se lancer dans des campagnes de graissage assistées par ultrasons.

La polyvalence du détecteur ultrasonore SDT270DU a permis également de mettre en place:

- Une politique sur les économies d’énergie

- Contrôle des ramoneurs

- Maintenance préventive sur les installations électriques haute tension.

Auteur: Patrice DANNEPOND – Area Sales Manager SDT Ultrasound Solutions