Feedback sull’implementazione di un programma di manutenzione predittiva basato sugli ultrasuoni.

Oggi vorremmo condividere alcuni esempi tratti da un feedback sull’esperienza di una cartiera che ha implementato un programma di manutenzione predittiva per monitorare le macchine rotanti utilizzando la tecnologia ad ultrasuoni. SDT International ha contribuito a implementare questo programma di monitoraggio formando e istruendo i team responsabili dell’affidabilità della manutenzione meccanica. Lo scopo di questo programma è stato quello di monitorare una flotta di circa 70 macchine rotanti durante l’anno successivo alla sua implementazione e di estenderla a 100 macchine nel secondo anno.

Questa cartiera si è affidata alla manutenzione predittiva per molti anni, utilizzando tecnologie note e comprovate per il monitoraggio delle macchine rotanti. Nel 2018, hanno deciso di estendere questo monitoraggio alle apparecchiature con velocità di rotazione fino a 30 giri/min, nonché ai loro riduttori di velocità, che normalmente erano gestite tramite manutenzione preventiva, non avendo particolari aiuti dalle solite tecnologie in uso (vibrazioni, termografia).

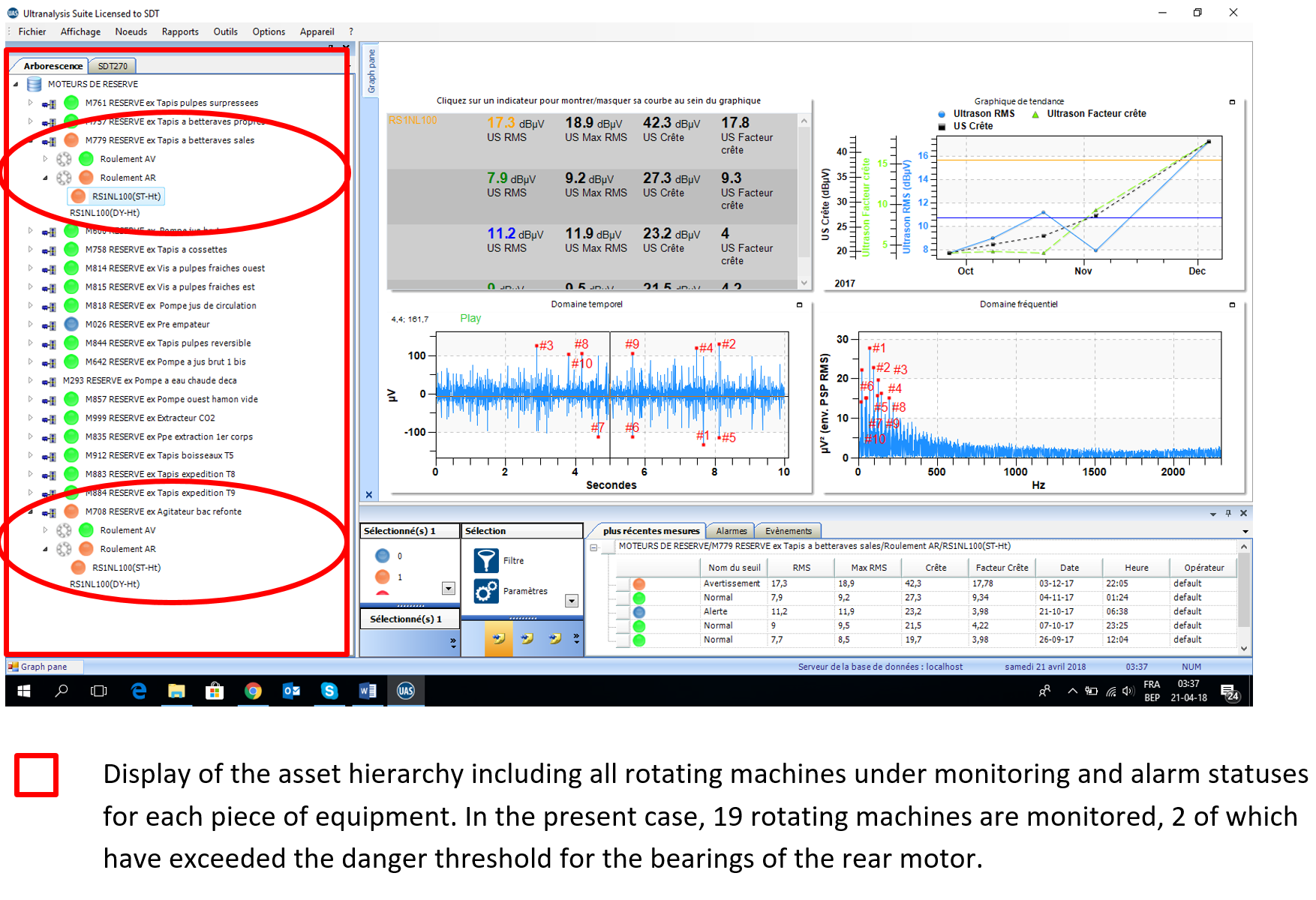

Hanno acquistato un Rilevatore di Ultrasuoni SDT270, in versione DU, insieme al suo software UltrAnalysis (UAS), e in seguito SDT International e il dipartimento Affidabilità della cartiera hanno sviluppato un percorso di formazione adatto al programma di monitoraggio delle macchine rotanti. Il primo passo consisteva nella creazione del database comprendente queste 70 macchine, e quindi nella registrazione di una misurazione iniziale dello stato meccanico di ciascun cuscinetto e di ogni ingranaggio. Dopo una semplice analisi in loco (ascolto ad ultrasuoni) e un’analisi più dettagliata (misurazioni generali o statiche e misurazioni dello Spettro o dinamiche) utilizzando l’UAS, sono state assegnate le soglie di pre-allarme, allarme e pericolo a ciascun punto di misurazione.

Questo lavoro di base, che è necessario, consente ai tecnici del Dipartimento di Affidabilità incaricati dei percorsi di misurazione di ottenere una rapida panoramica della gerarchia degli asset e vedere immediatamente le macchine in stato di allarme.

Visualizzazione del database nel Software SDT UAS

Focus

Questo programma di manutenzione predittiva ha 3 obiettivi:

- Evidenziare l’efficienza delle misurazioni a ultrasuoni su macchine rotanti.

- Emettere una diagnosi pertinente.

- Offrire alla manutenzione predittiva indicatori affidabili

Feedback dopo sessione di misure onsite da Ottobre 2018 a Novembre 2019

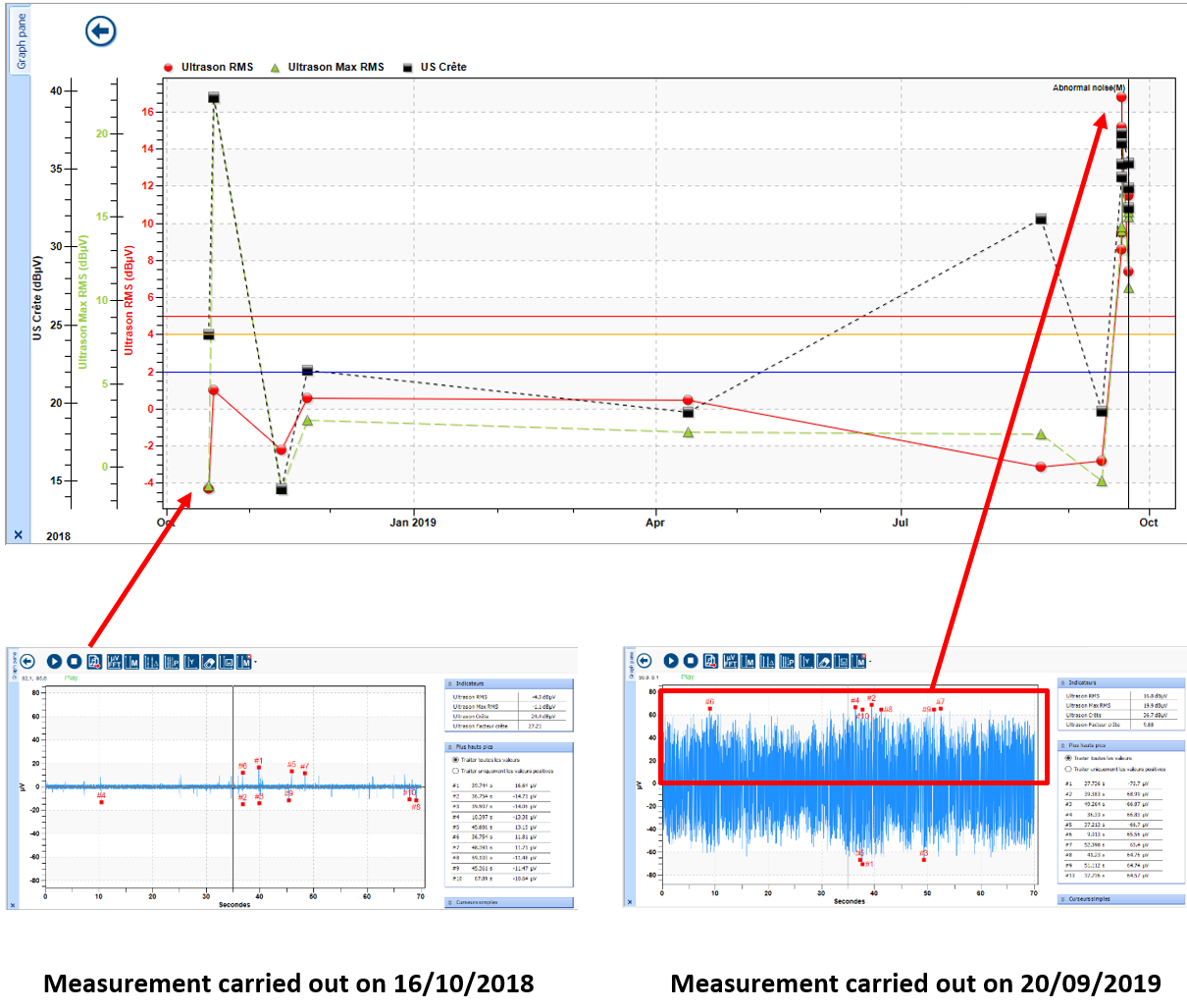

Monitoraggio di un riduttore parallelo

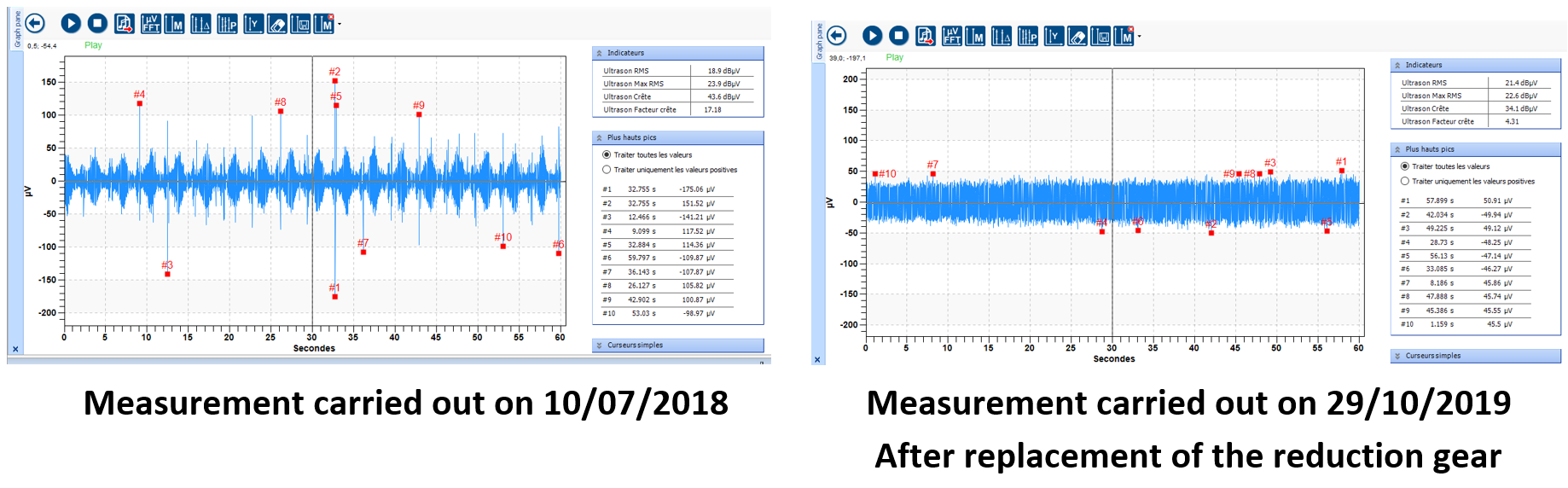

- Macchina: Decantatore – Cuscinetto di ingresso ad alta velocità del riduttore

Nello spettro del Tempo (stessa scala), possiamo osservare il verificarsi di impatti rispetto alla prima misurazione effettuata nel 2018. Il trend mostra l’evoluzione del valore statico RMS: da -4,3 dBµV nel 2018 a +16,8 dBµV nel 2019 . In base ai criteri SDT, questo aumento corrisponde all’inizio del guasto di una parte meccanica del riduttore (cuscinetti e/o ingranaggi).

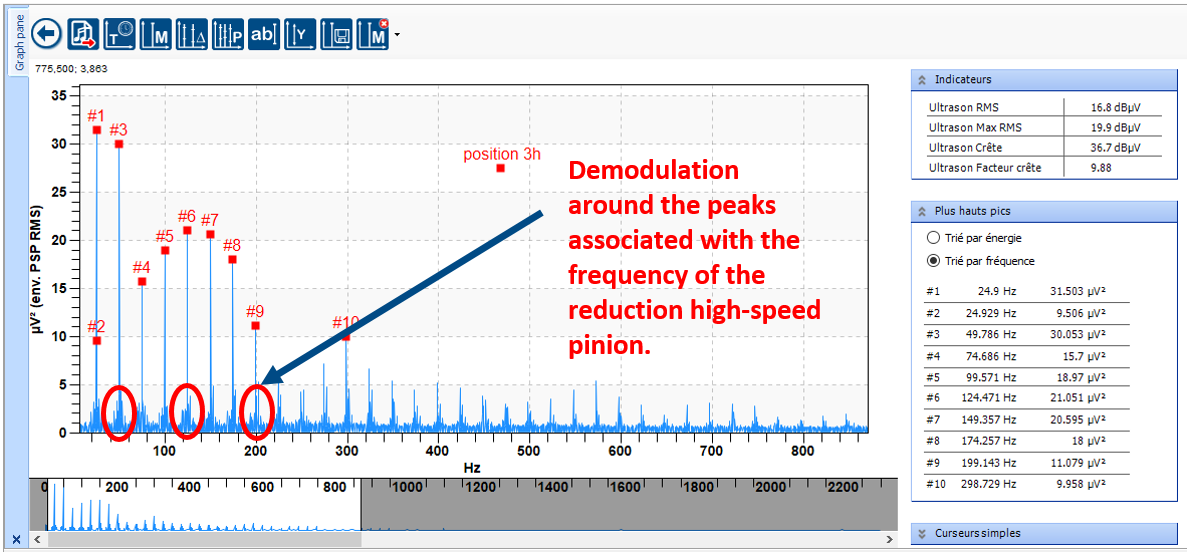

L’ascolto del cuscinetto e l’analisi degli spettri in frequenza (vedi la slide seguente) ha permesso di confermare questa diagnosi osservando l’emergere di picchi significativi associati ad un danno agli ingranaggi.

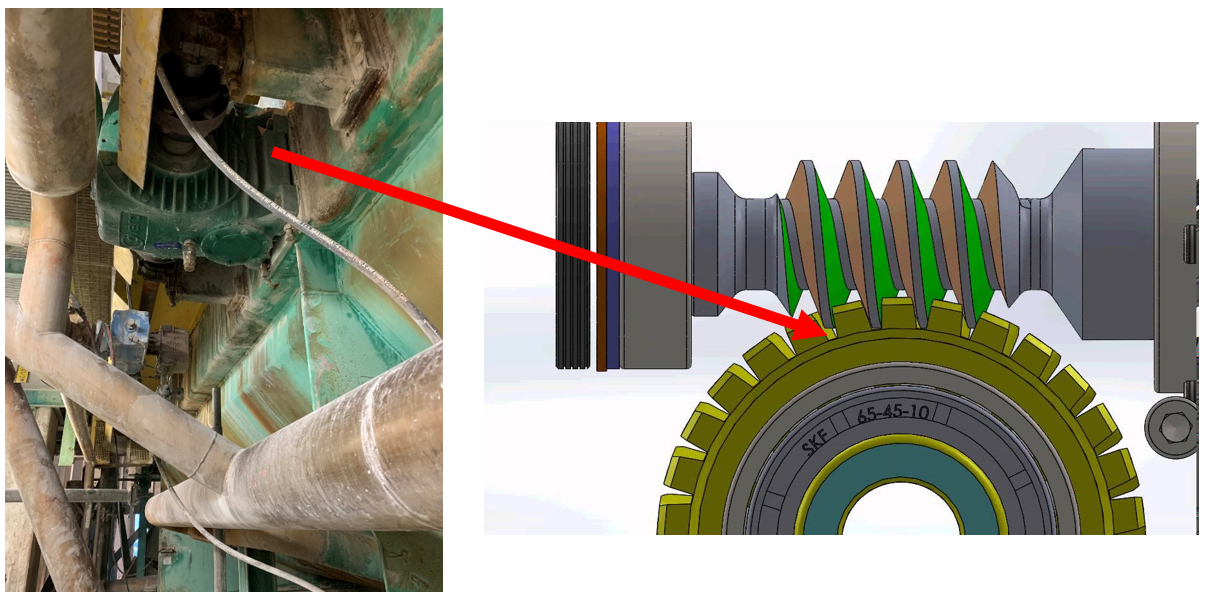

Possiamo osservare shock ripetuti (impatti) associati alla frequenza del pignone di comando ad alta velocità in ingresso del riduttore (24,93 Hz e sue armoniche) con demodulazione ad ogni picco. Evidenza di un dente rotto e gioco fra di essi. La sostituzione del riduttore durante un fermo programmato della produzione, ha evitato un guasto imprevisto che avrebbe potuto generare spese significative e causa di perdite di produzione.

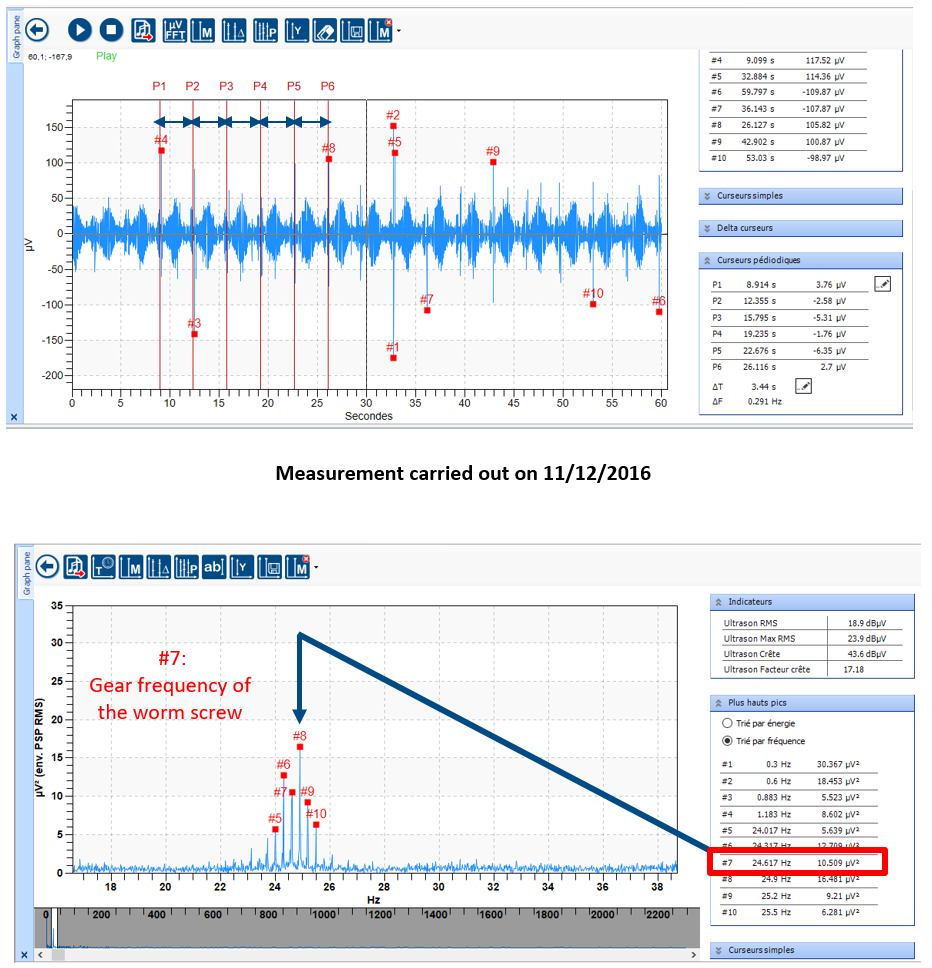

- Macchina: Agitatore con filtro per fanghi – Cuscinetto di ingresso ad alta velocità del riduttore

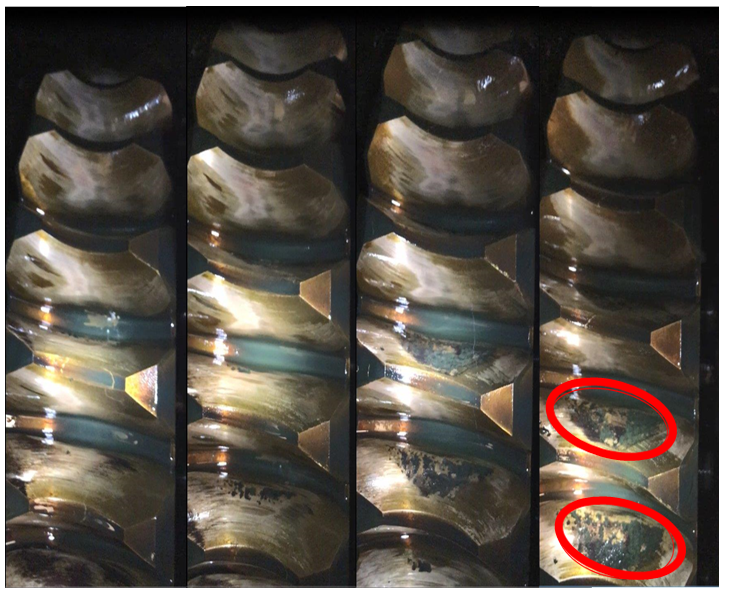

Usura rilevata sul dente della vite senza fine di un riduttore, ruota e vite:

Possiamo osservare che tra ogni giro della vite senza fine si verifica un fenomeno, che può essere sentito attraverso il rilevatore a ultrasuoni come uno scorrimento dell’ingranaggio (vite senza fine/ruota di bronzo).

Zoommando sullo spettro in FFT si evidenzia la dissimmetria della modulazione intorno alla frequenza di ingranamento, caratteristica di un danneggiamento.

L’ispezione video endoscopica della vite senza fine del riduttore ha confermato la diagnosi ultrasonora.

Il cliente ha smontato il riduttore durante una fermata programmata della produzione.

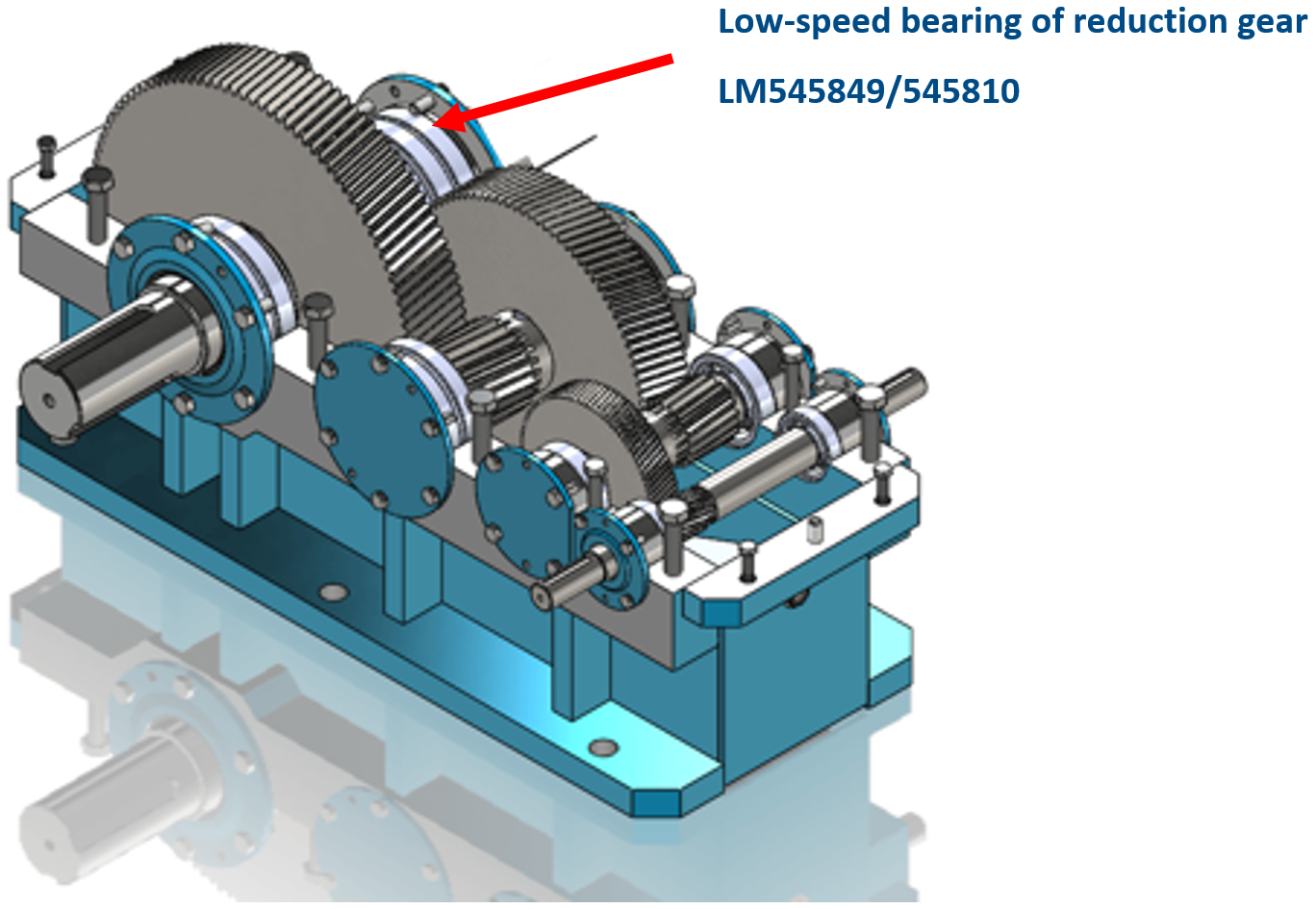

• Macchina: Riduttore del separatore Vertex – riduttore parallelo a 4 treni

Dall’inizio del monitoraggio di questo riduttore (Agosto 2018) utilizzando la tecnologia a ultrasuoni, è possibile osservare il verificarsi di shock (impatti) nel segnale nel Tempo.

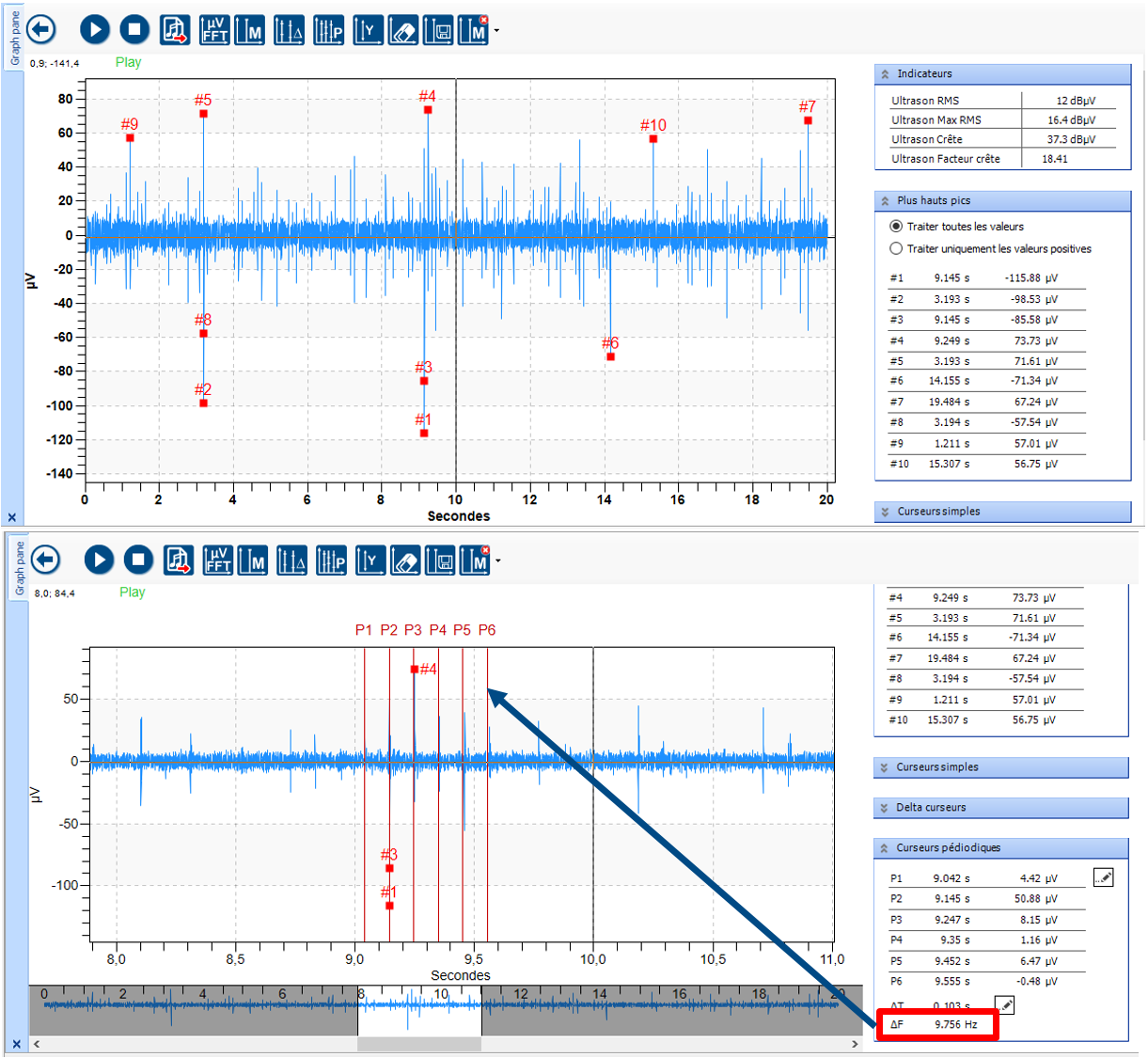

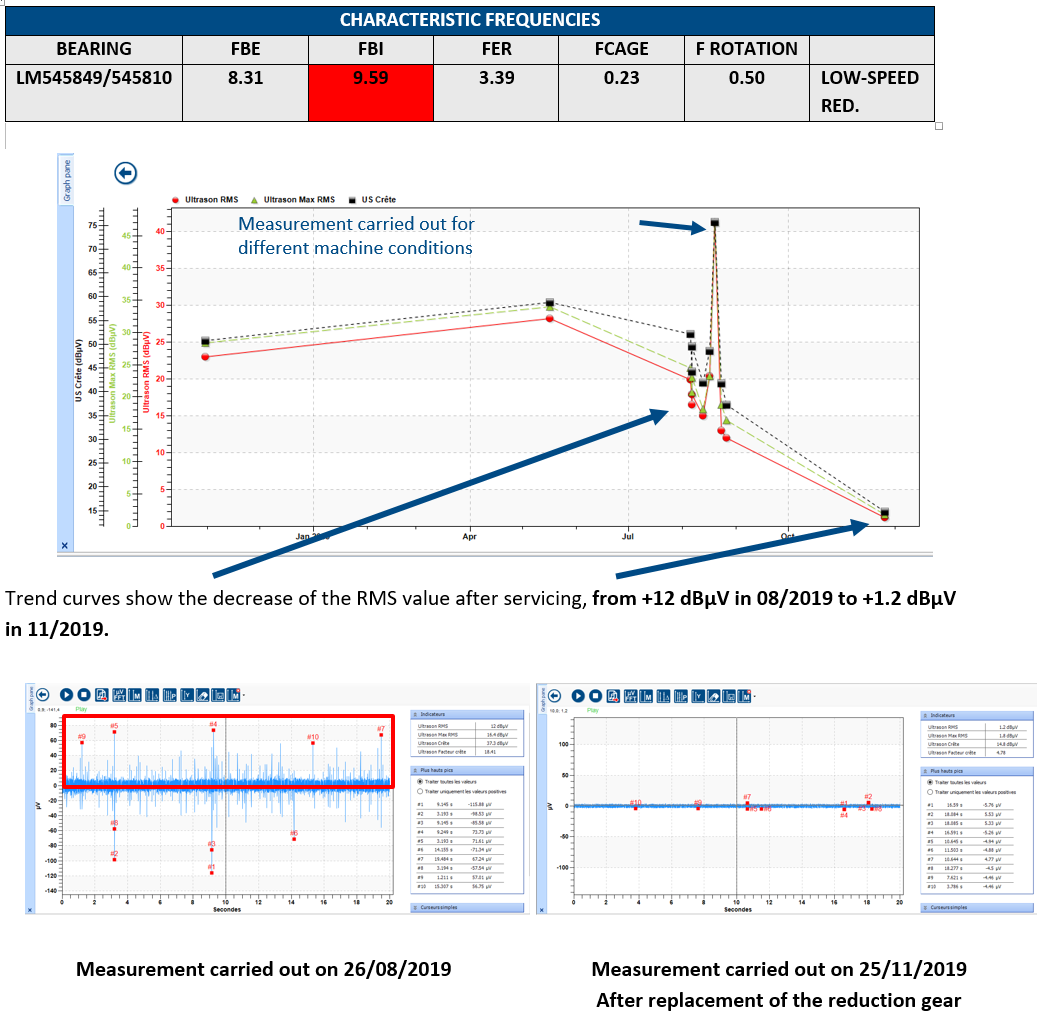

Zoommando sul segnale nel Tempo, si possono osservare impatti ripetitivi a 9,756 Hz (vedere la tabella delle frequenze caratteristiche di seguito), relativa alla frequenza della pista interna del cuscinetto del riduttore a bassa velocità (lato opposto della trasmissione).

La sostituzione del riduttore durante un fermo programmato della produzione, ha evitato un guasto imprevisto che avrebbe potuto generare costi significativi a causa della mancata produzione.

Monitoraggio del degrado del cuscinetto di un riduttore a bassa velocità (trasmissione opposta):

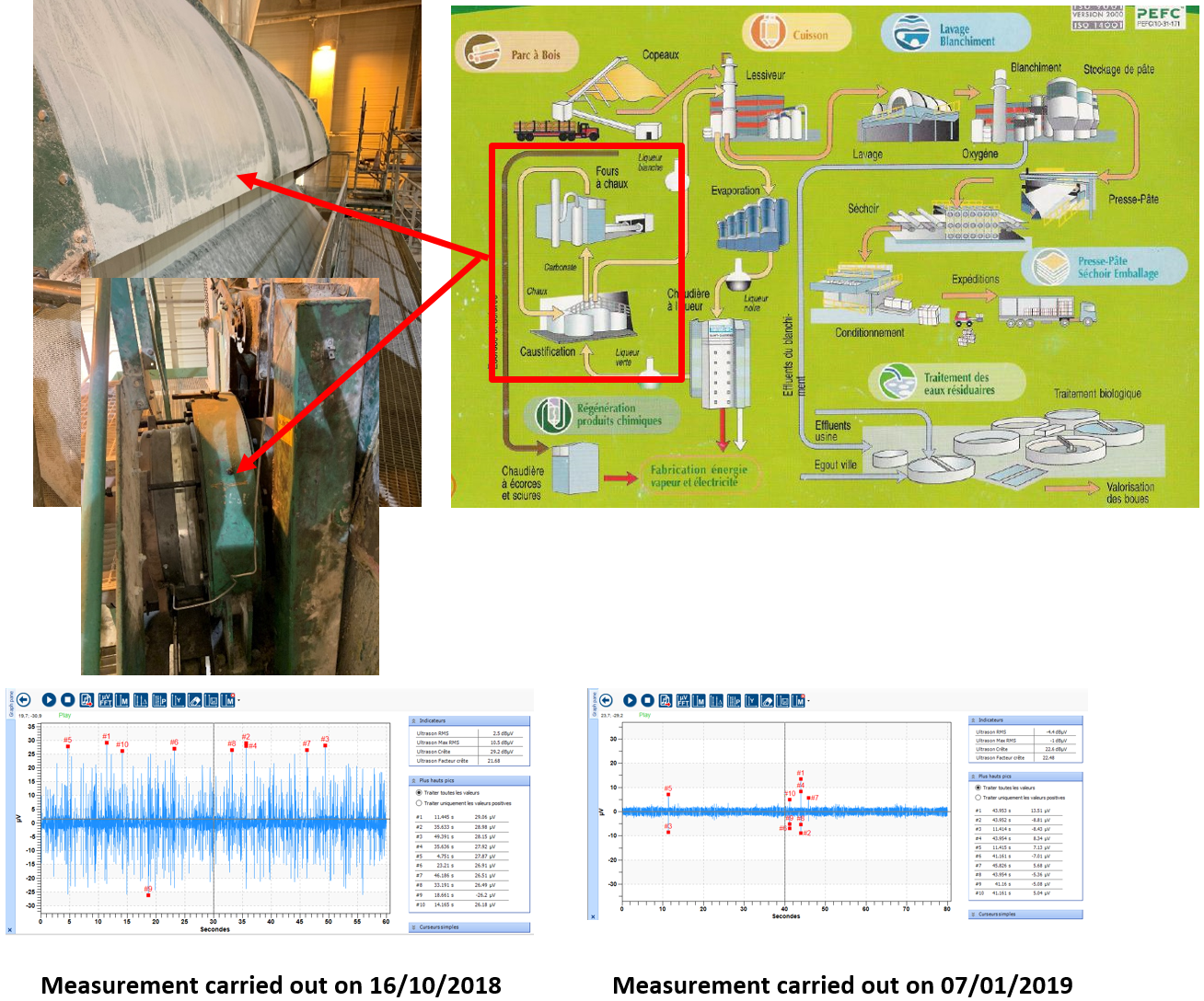

• Macchina: Filtro anticalcare – Cuscinetto Trasmissione opposta 23140 CCK – 14.28 RPM

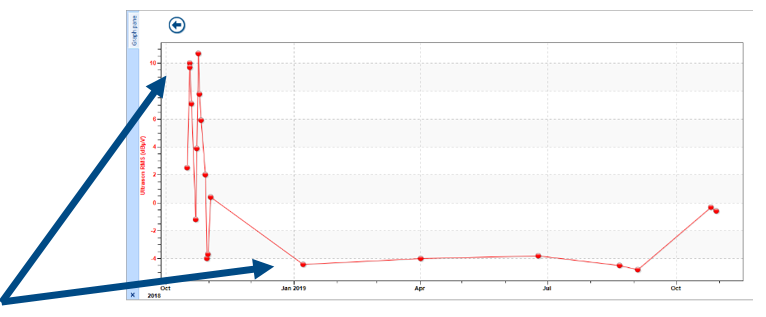

Nel segnale nel Tempo (stesse scale), si può osservare il verificarsi di shock fin dall’inizio del monitoraggio di questo cuscinetto. Dopo la sostituzione del cuscinetto, tutti gli impatti sono scomparsi.

I trend mostrano la diminuzione del valore RMS dopo la manutenzione (da +10,7 dBµV il 10/2018 a -4,4 dBµV il 01/2019).

Conclusioni

Il Team di Affidabilità di questa cartiera ha accettato la sfida. L’attuazione di un programma di manutenzione predittiva per 70 macchine rotanti ha avuto un esito positivo e decisivo. Sarà esteso ad altre 100 macchine.

SDT International ha offerto una soluzione semplice e strumenti di misurazione adeguati, insieme a un programma di formazione certificato ASNT LEVEL1. Gli utilizzatori hanno acquisito una completa padronanza di questa tecnologia, che era nuova per loro.

-

- Utilizzando la tecnologia a ultrasuoni per monitorare le macchine rotanti a bassa velocità, molto difficili se non impossibili da monitorare con le altre metodologie predittive, questa cartiera è stata in grado di evitare una serie di arresti non programmati, evidenziando la complementarità delle tecnologie a ultrasuoni e le vibrazioni.

- Sulla base di questa esperienza, il dipartimento Affidabilità ha deciso di avviare campagne di ingrassaggio a ultrasuoni. Utilizzando attrezzature adeguate (software e hardware), questo programma di lubrificazione acustica assicurerà un ingrassaggio perfetto indicando:

- il grasso giusto,

- la giusta posizione di ingrassaggio,

- il giusto intervallo di ingrassaggio,

- la giusta quantità di grasso da aggiungere,

- gli indicatori giusti per le condizioni di lubrificazione.

In questo modo, sarà garantita la completa tracciabilità del programma di lubrificazione.

-

- La versatilità del rilevatore di ultrasuoni SDT270DU ha consentito anche l’implementazione di:

- Una politica di risparmio energetico (rilevamento di perdite di aria compressa, controllo degli scaricatori di condensa).

- Controllo delle soffianti (rilevamento di perdite sulle valvole del vapore).

- Manutenzione predittiva di impianti elettrici a media e alta tensione (rilevamento di effetti corona, tracking, archi elettrici).

- La versatilità del rilevatore di ultrasuoni SDT270DU ha consentito anche l’implementazione di:

Author: Patrice DANNEPOND – Area Sales Manager SDT Ultrasound Solutions