Au quatrième trimestre 2019, l’équipe SDT poursuivi sa mission au sein d’une usine de traitement des eaux usées au Sud-Est de l’Europe. Cette fois elle a contribué à la mise en place d’un plan de lubrification (LUBExpert) parallèlement à celui plan de maintenance prévisionnelle. Le principal objectif était d’améliorer les pratiques de lubrification sur 180 équipements ou plus ou moins 700 roulements.

La bonne exécution de cette tâche simple en apparence, dépend fortement de nombreux facteurs liés à l’état réel des équipements. Une équipe restreinte composée de 4 personnes a travaillé sur l’amélioration de deux processus en parallèle : la maintenance prévisionnelle et la lubrification. Deux techniciens pour la maintenance prévisionnelle, un technicien pour la lubrification, tous trois supervisés par le responsable maintenance qui porte plusieurs casquettes : ingénieur fiabilité, responsable lubrification et ingénieur maintenance prévisionnelle. Ils s’attelèrent à la tâche avec des moyens très limités … comme c’est souvent et malheureusement le cas. Vous connaissez l’histoire : « faites vos preuves et les moyens suivront » ! Cercle vicieux bien connu des maintenanciers où … le recours aux ultrasons s’avère déterminant et pour finir rend la difficulté abordable, stimulante et enrichissante.

Pour rendre tout cela possible, le technicien de lubrification a été formé pour devenir « Stratège LUBExpert » et comprendre le pourquoi des actions à mener, les bonnes pratiques d’exécution sans oublier leur rapportage. La sélection des bons lubrifiants, un processus d’achat contrôlé, un stockage adapté, le filtrage et la propreté … tous ces aspects importants ont été intégrés au processus. L’expérience acquise a progressivement permis de renforcer la confiance, d’améliorer l’efficacité du travail, de mieux organiser les tâches et d’en faciliter l’exécution. Le technicien de lubrification est devenu un élément clé de la stratégie de lubrification et de maintenance prévisionnelle.

Au cours de la mise en place du plan nous avons toujours gardé à l’esprit le principe consistant à « faire plus avec moins » ! La réussite du projet en dépendait.

Le point critique de la mise en place était le positionnement de chaque service (Maintenance prévisionnelle et Lubrification) et la coopération entre ces deux services, en termes de ressources disponibles. Notre approche (basée sur les fonctionnalités du LUBExpert) a été de supprimer les « frontières » et la compartimentation entre les services et d’adopter une stratégie de type militaire :

- première ligne de défense : lubrification correcte des roulements et élimination de la principale cause des défaillances ;

- reconnaissance : collectes de données fréquentes et suivi des tendances, partage des données et localisation des anomalies ;

- cavalerie légère : collecte des données dynamiques (TWF, FFT) à des fins d’analyse ;

- artillerie lourde : analyse plus approfondie, définition du problème, définition (et élimination) de la cause originelle.

Beaucoup de travail et de nombreuses tâches pour une petite équipe.

Comme toujours, le principe de Pareto (80-20) s’applique parfaitement ici : 80 % des problèmes sont causés par 20 % des activités et 20 % des problèmes nécessitent 80 % du temps disponible pour être analysés.

Cela peut sembler ambitieux, mais nous avons attribué les deux premières tâches à notre équipe/technicien de lubrification :

- La première ligne de défense : une tâche qui incombe bien évidemment au service Lubrification

- La reconnaissance : normalement un travail qui revient au service Maintenance prévisionnelle

Certains pensent qu’il s’agit d’une charge trop lourde, d’autres que c’est impossible. Nous considérons que cela fait partie intégrante de la stratégie LUBExpert. La personne qui s’occupe de la lubrification est, au sein de l’équipe Fiabilité, celle qui est le plus souvent au contact de la machine, celle avec qui elle entretient une relation interactive régulière. Le spécialiste LUBExpert (qui dans ce cas est également le stratège) collecte des données à des fins de lubrification. Par ce biais il surveille la tendance de ces données, avant et après le renouvellement de graisse. Il dispose ainsi des données collectées essentielles qu’il peut transmettre en cas de besoins à son collègue en charge d’analyser l’état de l’équipement.

Le stratège LUBExpert peut donc facilement prendre en charge les deux premières tâches, ce qui présente un avantage considérable pour l’équipe de maintenance prévisionnelle qui dispose ainsi de données précieuses et ne doit plus organiser de ronde spécifique à sa mission. Le gain de temps et d’efficacité est considérable ! L’ingénieur de fiabilité dispose de plus de temps pour analyser l’état de l’équipement, anticiper une défaillance et programmer sa résolution.

Un an après la mise en place du programme LUBExpert :

- Le technicien de lubrification a pris en charge 35 à 40 roulements par jour (sur base d’1/4 temps). Ce temps comprend la préparation de la tâche, la collecte des données, l’analyse sur site en fonction des alarmes déclenchées, le renouvellement de la graisse guidé par LUBExpert, la présentation des données, les corrections éventuelles de la stratégie et enfin, le reporting.

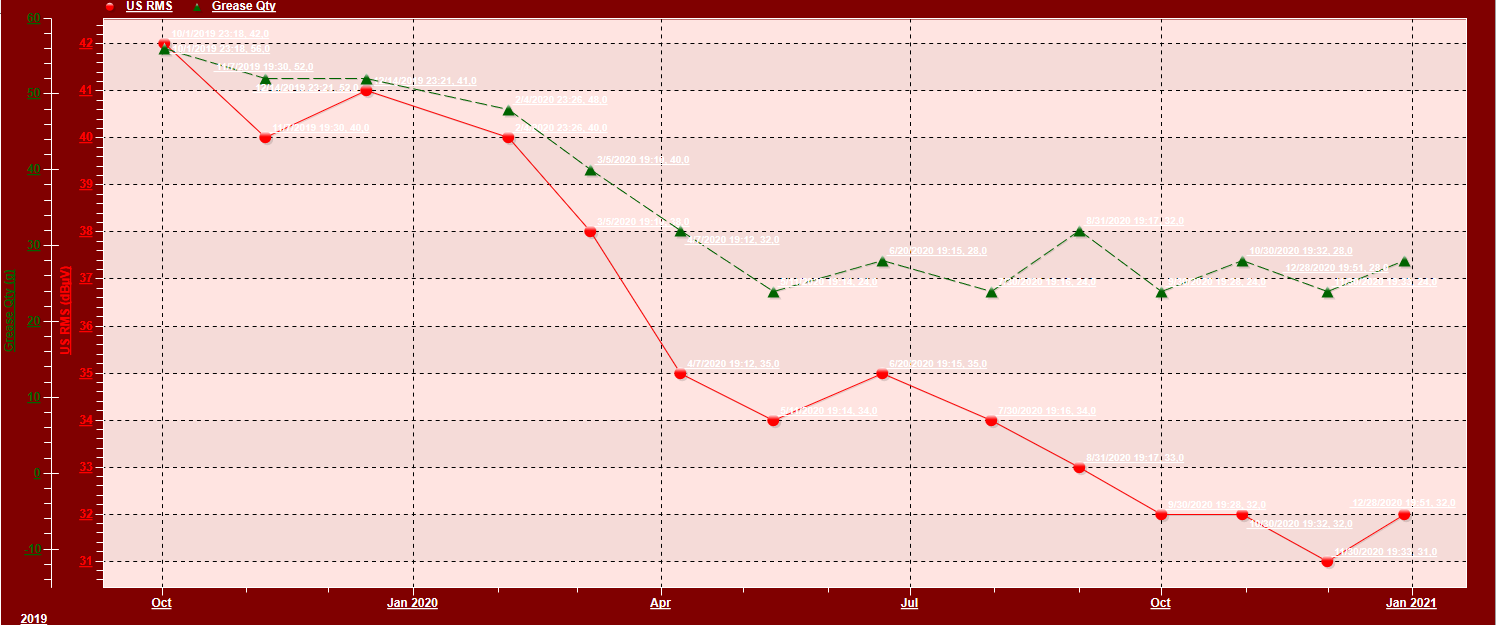

- Tous les roulements étaient en parfait état de marche (Figure 1) présentant un niveau minimal de frottements et d’usure :

Picture 1

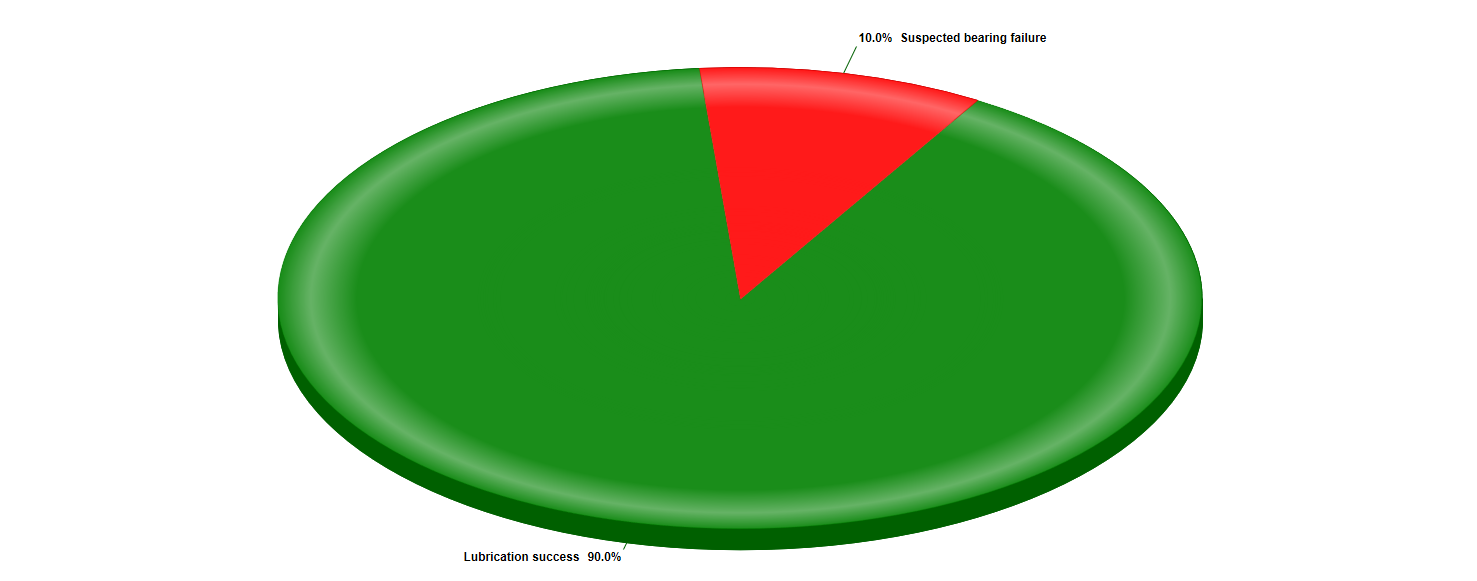

- Les statistiques du processus (Fig. 2) indiquent un niveau de performance élevé. Preuve que la mise en place de bonnes pratiques de lubrification couplée au suivi d’état des équipements donne d’excellents résultats tout en permettant aux équipes de consacrer plus de temps aux équipements critiques.

Picture 2

- Comparé au 4e trimestre 2019, le 4e trimestre 2020 montre une réduction importante des défaillances des roulements des machines tournantes ;

- Le 4e trimestre 2020 n’a connu aucune défaillance liée à la lubrification, à l’exception de celles héritées de la période précédente ;

- Une traçabilité complète et des données est disponible pour chaque processus ;

- L’analyse des données démontre que la plupart des intervalles et quantités à injecter tels que programmés précédemment n’étaient pas corrects ;

- La stratégie LUBExpert a été mise en œuvre avec succès.

De plus :

- Le technicien de lubrification a fourni 12.500 mesures ultrasonores à l’équipe de maintenance prévisionnelle, notamment des courbes de tendances statiques et des alarmes déclenchées, des valeurs avant et après le renouvellement de graisse, tous les événements pertinents, toutes les mesures réalisées ;

- Le technicien de lubrification a émis 18 avertissements pour « Suspicion de défaillance de roulement » à l’intention de l’équipe de maintenance prévisionnelle ;

- Le technicien de lubrification a émis 10 avertissements pour « Risque de sécurité » à l’attention de tous.

Nous pouvons maintenant affirmer que la première année de mise en place du programme est une réussite. Et comme toujours, après la réussite, vient la question : « Et après ? »

Pour l’équipe de lubrification, « l’après » consiste à étendre le programme à l’usine entière et à assurer les meilleures performances.

Pour l’équipe de maintenance prévisionnelle, « l’après » revient à prendre en charge davantage de machines et davantage de modes de défaillance, en approfondissant les analyses sur l’origine des défaillances et suggérant des corrections pour les éliminer et améliorer ce qui peut ou doit l’être.

Nous devons donc d’abord examiner les résultats obtenus et les tâches attribuées, en insistant, une fois encore, sur la nécessité de supprimer les séparations entre les services et de développer une culture de travail en équipe où chacun assume des responsabilités spécifiques. La question à laquelle nous devions vraiment répondre était la suivante : « Comment l’équipe de lubrification peut-elle encore aider l’équipe de maintenance prévisionnelle à accomplir plus avec moins ou avec des ressources équivalentes ? »

Une fois encore, plus de travail pour le technicien de lubrification ?

Pas vraiment, voici la réponse : LUBExpert Dynamic.

LUBExpert Dynamic dispose d’une fonctionnalité supplémentaire : il collecte les données dynamiques (TWF, FFT), tout en effectuant les tâches habituelles de LUBExpert. Pas besoin de temps, de formation ou d’efforts supplémentaires, il n’y a que des avantages opérationnels, exactement ce dont l’équipe de maintenance prévisionnelle a besoin.

Désormais, sur les quatre axes opérationnels « militaires », nous pouvons en ajouter encore un à l’équipe de lubrification, sans créer de stress supplémentaire pour notre technicien, mais en dégageant énormément de temps pour notre équipe de maintenance prévisionnelle :

- La première ligne de défense : une tâche qui incombe bien évidemment au service Lubrification

- La reconnaissance : normalement un travail qui revient au service Maintenance prévisionnelle

- La cavalerie légère : collecte de données dynamiques (TWF, FFT) à des fins d’analyse

Qu’est-ce que cela signifie pour le technicien de lubrification dans son travail quotidien ? Rien du tout.

Les données dynamiques sont collectées en arrière-plan.

Revenons un peu en arrière…

- Le technicien de lubrification a fourni 12.500 mesures ultrasonores à l’équipe de maintenance prévisionnelle, notamment des courbes de tendances statiques et des alarmes déclenchées, des valeurs avant et après le renouvellement de graisse, tous les événements pertinents, toutes les mesures réalisées.

Ajoutez-y maintenant le nombre de signaux temporels et de spectres obtenus grâce au travail d’un seul technicien, cela sans allocation de ressource supplémentaire.

Une tâche en moins pour l’équipe de maintenance prévisionnelle et une fantastique opportunité pour elle d’augmenter le nombre de machines couvertes, d’approfondir ses analyses et de disposer de plus de temps pour l’analyse et la résolution des défaillances.

Chaque équipe de maintenance prévisionnelle mesure l’importance de cet avantage et la façon dont il améliore son efficacité.

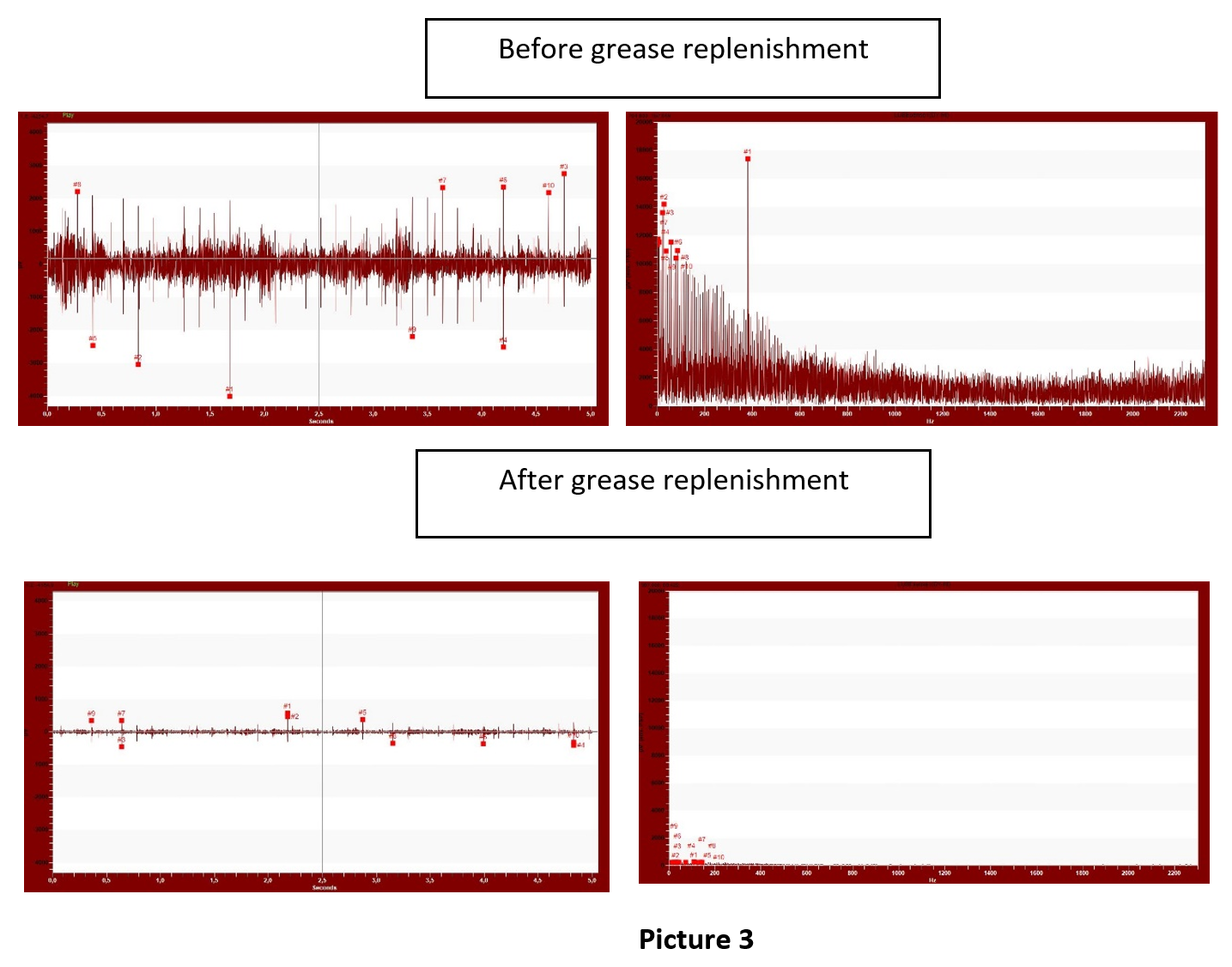

Voici à quoi cela ressemble pendant la première semaine de mise en place. Roulement avec état désigné comme « Suspicion de défaillance de roulement » lubrifié avec succès, TWF et spectre collecté avant et après le renouvellement de graisse (Fig. 3) :

Faut-il intégrer la lubrification à la maintenance prévisionnelle ? C’est une évidence, cela devrait toujours être le cas.

La première ligne de défense vient juste de se transformer en ligne Maginot !