Ispezione avanzata dei compressori a pistoni con gli ultrasuoni

Da oltre vent’anni sappiamo che gli ultrasuoni forniscono i primi segnali di allarme per i guasti meccanici. Se con un cacciavite si sentono battere le valvole del compressore, è troppo tardi. Ma c’è una differenza fondamentale di filosofia tra ciò che l’ispezione ad ultrasuoni si propone di realizzare e ciò che si può sperare di ottenere con un cacciavite.

Gli ultrasuoni monitorano le condizioni della valvola del compressore dal momento in cui è nuova fino al momento in cui è pronta per essere sostituita, fornendo al contempo un feedback sui sottili cambiamenti delle sue condizioni operative. Il metodo del cacciavite viene presumibilmente utilizzato “per individuare la fonte del problema”, il che suggerisce che il bussare è già percepibile dall’orecchio umano e che è solo una questione di giorni, ore o minuti prima che il compressore si guasti. Questo lo chiamiamo “firefighting”. Non è certo un monitoraggio basato sulle condizioni e non lascia spazio alla pianificazione della riparazione.

Il motivo per cui i macchinari si guastano “senza preavviso” è che non è presente un sistema di allarme. L’utilizzo di una tecnologia predittiva, come il monitoraggio ad ultrasuoni basato sulle condizioni, per indicare i sottili cambiamenti delle macchine nel corso del tempo, consente all’industria di evitare le catastrofi.

Test avanzato delle valvole

Un enorme vantaggio degli ultrasuoni è la capacità di registrare i segnali dinamici dei compressori. Utilizzando un software gratuito e semplice per l’analisi della forma d’onda temporale, come UAS Lite, è facile espandere di 1/10 o addirittura di 1/100 di secondo di dato per vedere l’apertura, lo scarico e la chiusura di una valvola. In quel battito di ciglia, possiamo vedere se la tenuta della sede della valvola è completa e possiamo persino valutare la forza della molla della valvola. Tutti questi dati possono essere stampati in un rapporto logico che funge da riepilogo per la direzione, in modo da decidere se è necessario intervenire ulteriormente. Poiché il documento diventa un archivio storico, la prossima decisione di intervento avrà una base di confronto.

I compressori a pistoni contengono uno o più cilindri che comprimono i gas. Un esempio semplificato è mostrato nella Figura 2. I pistoni salgono e scendono all’interno del cilindro. Durante la corsa verso il basso, nuovo gas viene aspirato nel cilindro attraverso una valvola di ingresso. Nella corsa di risalita, il gas già intrappolato nel cilindro viene compresso e spinto attraverso una valvola di uscita verso un ricevitore o un serbatoio. In questo esempio, il vuoto chiude la valvola di uscita e apre quella di ingresso, mentre la pressione fa il contrario. Nei compressori alternativi più complessi, le valvole più robuste funzionano con molle.

Figura 2: Pistone all’interno del compressore.

Le possibilità di guasto sono molte. La diminuzione dell’integrità delle guarnizioni intorno alla parete del cilindro del pistone riduce l’efficienza della compressione. Le valvole sporche e usurate non sigillano correttamente a causa della corrosione e dell’accumulo intorno alla testa della valvola. Le perdite interne intorno al pistone e alla testa della valvola possono essere rilevate con l’ascolto ultrasonoro (grazie ad un TRAPChecker), oppure anche registrando il segnale dinamico grazie ad un SDT340, che permette di analizzarlo nel dominio del tempo. In questo modo è possibile individuare anche i guasti meccanici precoci che possono portare al blocco della valvola.

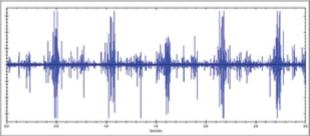

Nella figura 3, si può vedere chiaramente l’impatto della valvola quando è in sede e l’aspirazione di aria turbolenta quando la valvola viene aperta. Segnali di ampiezza elevata tra gli impatti della valvola possono rivelare un allentamento meccanico (bussare precocemente) o una perdita interna dagli anelli del pistone o dalla sede della valvola. Il confronto tra valvole simili si effettua facilmente settando l’asse Y del segnale temporale e presentandolo in modalità overlay o side-by-side.

Un documento di report in grado di citare l’evoluzione storica dello stato di salute del compressore è un modo estremamente prezioso e professionale di presentare i dati. È un ottimo modo per comunicare ai responsabili della manutenzione che un problema si sta aggravando e che è necessario intervenire. Sarà molto più credibile che entrare nell’ufficio del vostro capo, con il grasso che cola dal lobo dell’orecchio, e suggerire che la valvola di un compressore suona come un “bongo” e che dovrebbe essere immediatamente rimossa dal servizio.

Figura 3: Segnale Dinamico nel Tempo catturato sulla testa della valvola.

Non si può sostituire la passeggiata nell’impianto e la rilevazione visiva dello stato delle cose. Molto si può imparare parlando con gli operatori. Gli operatori hanno il polso migliore delle condizioni delle macchine perché ci lavorano ogni giorno. Per coloro che sono pronti a fare il passo successivo (implementazione di un Programma di Monitoraggio Basato sulle Condizioni), l’approccio migliore è conoscere le aspettative della produzione, della dirigenza e di chi sta in prima linea. A questo punto, la definizione degli asset che necessitano di un monitoraggio più critico è un passo importante quanto la definizione delle tecnologie da utilizzare per raccogliere i dati. La documentazione è il pezzo finale del puzzle e senza di essa tutte le altre iniziative sono inutili. Inutile dire che le tecniche moderne per la raccolta dei dati, che possono essere analizzati e commentati, sono da preferire ai metodi arcaici che si basano sull’interpretazione individuale e sui trucchi della vecchia scuola.