Di recente, il team di manutenzione di una cartiera nel nord-ovest della Francia ha condiviso con SDT un feedback insolito ma cruciale sul rilevamento di un guasto meccanico utilizzando gli ultrasuoni, evidenziando come questo metodo abbia superato le capacità dell’analisi delle vibrazioni nell’identificare con precisione il problema. Questa cartiera aveva un problema ricorrente con un filtro. Questo filtro, essenziale per il processo di produzione, presentava un problema di rumore fastidioso e urti regolari sull’agitatore. Questo problema incideva gravemente sulla produttività e sulla qualità del prodotto finale.

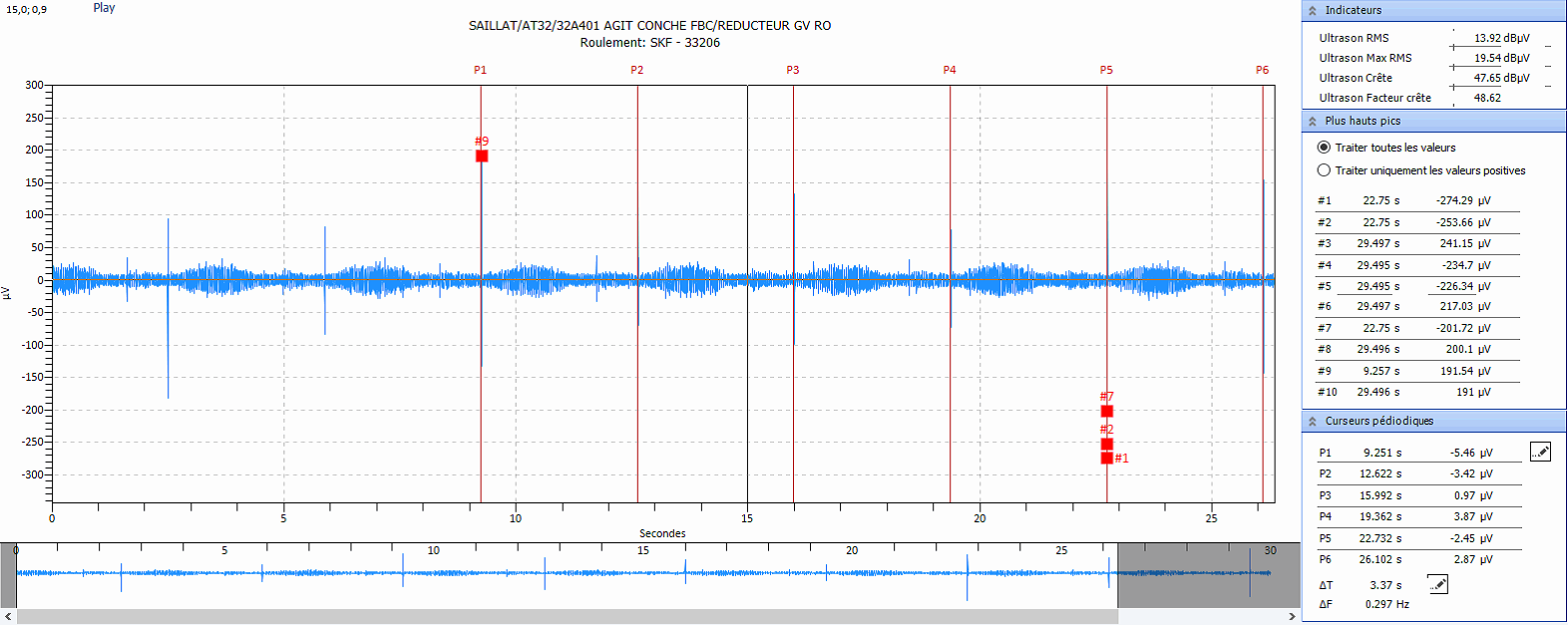

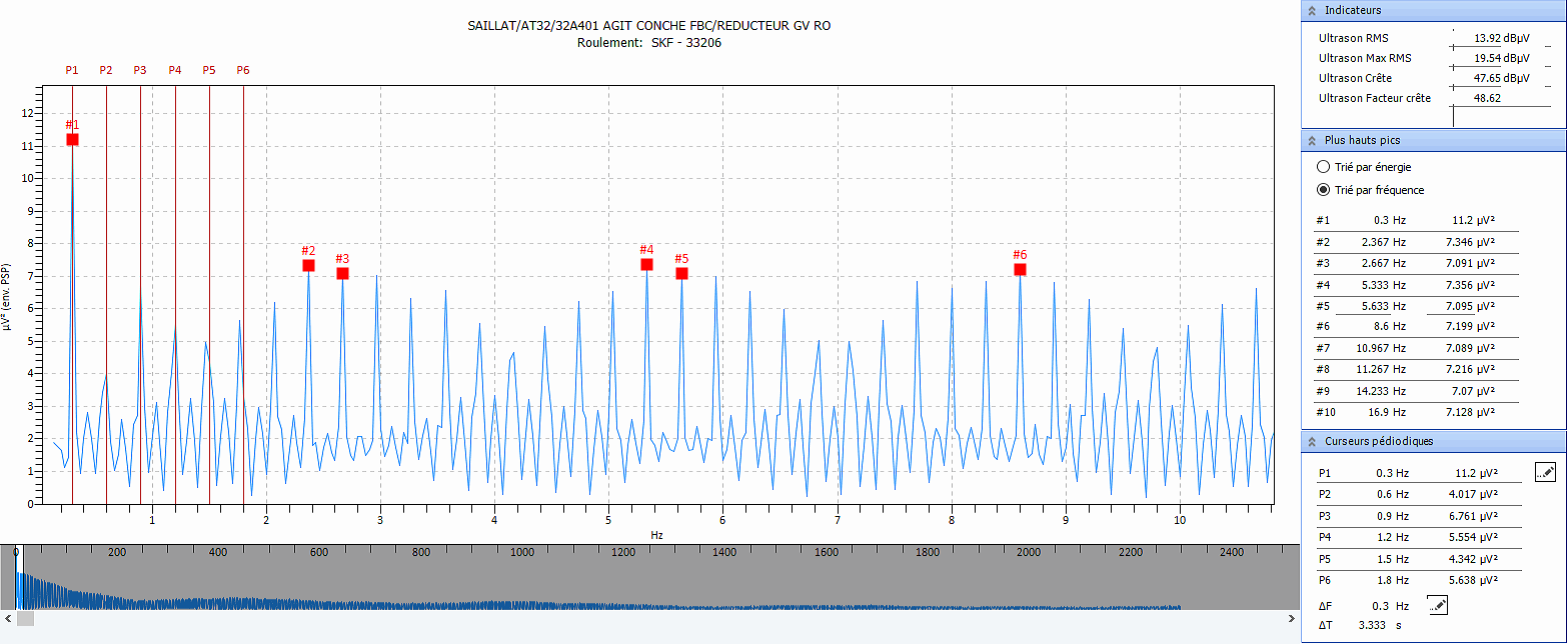

Un giorno, il team in questione ha deciso di risolvere questo rumoroso mistero utilizzando l’SDT340, un dispositivo di misurazione a ultrasuoni all’avanguardia. Lo hanno posizionato in modo strategico per indagare le fonti di questo fastidioso rumore. Dopo un attento ascolto a ultrasuoni, hanno scoperto qualcosa di interessante: shocks ad una frequenza di 0,3 Hz sui punti GV/PV, visibili nel software SDT UAS3 nell’immagine sottostante.

La forma d’onda nel Tempo e lo Spettro in frequenza hanno mostrato chiaramente un impatto a 0,3 Hz sui punti GV e PV. La squadra di manutenzione ha quindi concentrato la propria attenzione sul punto di accoppiamento, in quanto era da lì, che sembrava provenire il rumore.

Esaminando la cinematica del sistema, si è capito che il problema risiedeva nel riduttore che azionava il filtro. Questo riduttore era collegato a piastre di accoppiamento, e tra le dita di accoppiamento era posto un elemento di gomma chiamato flettore. Questo riduttore azionava due alberi, uno per lato.

La diagnosi iniziale ha rivelato che il problema riguardava sia il PV che il GV. Spostando il sensore a ultrasuoni, hanno notato che il rumore era più intenso in corrispondenza della campana di accoppiamento. Ad un esame più attento, hanno scoperto che il flettore era completamente lacerato, come mostrato nell’immagine sottostante, il che spiegava gli urti e il rumore. Gli shocks hanno mostrato un gioco sull’accoppiamento, causando una modulazione sullo spettro che ha persino mascherato la frequenza di rotazione del GV.

Rispetto all’analisi delle vibrazioni, il team ha confermato che i valori di shock erano aumentati, rivelando anche la frequenza a 0,3 Hz. Si trattava di una svolta cruciale, poiché l’analisi a ultrasuoni aveva individuato la posizione precisa del problema, cosa che non sarebbe stata possibile con la sola analisi delle vibrazioni.

La raccomandazione è stata chiara: il flettore era in condizioni tali da dover essere sostituito immediatamente per evitare ulteriori danni. Grazie a questo approccio innovativo, che combinava la tecnologia a ultrasuoni con un’analisi meticolosa, l’azienda ha risolto il problema del filtro per i fanghi di calce, e ha potuto riprendere la produzione senza interruzioni o rumori molesti, segnando un grande successo nel processo di manutenzione.

Authors: Gauthier Ghislain and Cyril Terminet (Sylvamo)