Il controllo dei costi di produzione riguarda più che mai le attività del Reparto Manutenzione.

Sebbene il suo ruolo consista ancora nel conoscere lo stato di salute dei macchinari, i costi associati devono rimanere il più bassi possibile. Per l’operatore, la situazione ideale è quindi disporre di strumenti versatili in grado di fornire diagnosi rapide e affidabili: strumenti semplici per risolvere l’80% delle derive e strumenti più avanzati per il restante 20%. Una combinazione di tecniche di vibrazione ed ultrasuoni nello stesso strumento? I problemi vengono rilevati con misure statiche, mentre le misure dinamiche vengono utilizzate quando è necessaria un’ulteriore diagnosi.

Controllo dei costi

L’attuale situazione economica impone alle aziende il massimo controllo dei costi di produzione. A questo scopo, utilizzano impianti sempre più performanti, quindi sempre più complessi. Il loro obiettivo è ovvio: produrre di più e meglio. Ma non è tutto. Le aziende tendono naturalmente a ottimizzare anche la manutenzione dei loro processi, che assume quindi una dimensione completamente nuova. Non solo devono limitare le perdite di produzione, pianificare e ottimizzare il ricondizionamento, limitando le scorte di pezzi di ricambio, ma devono anche realizzare questa missione con risorse umane e finanziarie ridotte. Non possono più sprecare ore di lavoro in raccolte di dati che richiedono tempo e analisi inutili. Tenendo conto di questi aspetti, il Vigilant di SDT, dotato di sensori CONMONSense, è una soluzione che consente la raccolta continua di dati senza la necessità che il personale raccolga le misure; tutte le informazioni sono automaticamente disponibili sul software Vigilant incorporato, in modo che il team di Condition Monitoring (CM) possa analizzarle stando seduto alla propria scrivania.

Verso una manutenzione ottimizzata

Affrontiamo la questione in modo diverso: perché spendere tempo per raccogliere e analizzare le misure o perché affidare ad uno specialista questo lavoro, se alla fine scopriamo che l’asset è in buone condizioni? È piuttosto inefficace, non credete? Ebbene, questo è il caso dell’80% delle apparecchiature sottoposte a monitoraggio. La ricerca dell’ottimizzazione richiede l’utilizzo di uno strumento semplice (quindi disponibile per il maggior numero di utenti), veloce (per limitare i tempi di raccolta) ed efficiente (per confermare il corretto funzionamento dell’80% dei macchinari). Ma non è tutto. Del 20% di macchine sospette, la causa della deriva è facilmente risolvibile per l’80% di esse. Ancora una volta, uno strumento semplice utilizzato da un operatore è la soluzione più adatta. Infine, per il restante 20% è necessaria una diagnosi più approfondita. In altre parole, diciamo che su 1000 macchine, 200 potrebbero avere problemi. Di queste 200 macchine, 160 avranno problemi facili da risolvere. E delle restanti 40 macchine sospette, 8 richiederanno un’ulteriore diagnosi. Sono quindi necessarie misurazioni più avanzate, eseguite da uno specialista.

La versatilità è essenziale

Oltre alla velocità e alla facilità d’uso, uno strumento versatile deve essere scelto in base al controllo dei costi di investimento. Uno strumento di misura che sia in grado di gestire sia le macchine rotanti che il controllo dei costi energetici. La complementarità tra ultrasuoni e vibrazioni ha senso in questo caso. La tecnologia ad Ultrasuoni è il campione indiscusso del risparmio energetico: aria compressa, vapore e, in parte, scariche parziali.

Per le macchine rotanti, è la soluzione più semplice per rilevare i fenomeni di attrito (lubrificazione dei cuscinetti), i fenomeni di impatto (difetti dei cuscinetti, compresi quelli lenti, e degli ingranaggi) e i fenomeni di esplosione di bolle nei liquidi (cavitazione di valvole o pompe). Le misure di vibrazione sono ideali per rilevare problemi di disallineamento, sbilanciamento, vibrazioni dalle fondamenta, problemi su giunti e pulegge, nonché difetti su motori elettrici.

L’SDT340 si basa su questo approccio, che combina tecniche di vibrazione ed ultrasuoni: uno strumento fondamentale per chi cerca di ottimizzare e rendere più efficiente il proprio programma di manutenzione. Basato su tecniche combinate di ultrasuoni e vibrazioni, questo versatile strumento di misura permette di affrontare sia il controllo dei costi energetici che il monitoraggio delle macchine rotanti. Il tecnico può rilevare le anomalie in modo semplice e rapido, utilizzando misure statiche. Inoltre, l’SDT340 dispone di funzioni avanzate per gli specialisti incaricati della ricerca delle cause di guasto, mediante misure dinamiche.

Misure statiche per rilevare i problemi

Le misure statiche (o misure complessive) sono facili da implementare perché il loro risultato è un numero. Vengono raccolte dal tecnico o dall’operatore responsabile della lubrificazione e costituiscono la base di un programma di manutenzione. Consentono di creare curve di tendenza e di implementare soglie di allarme. Hanno lo scopo di prendere una decisione rapida sulle condizioni della macchina: buone o sospette.

Ecco due esempi concreti:

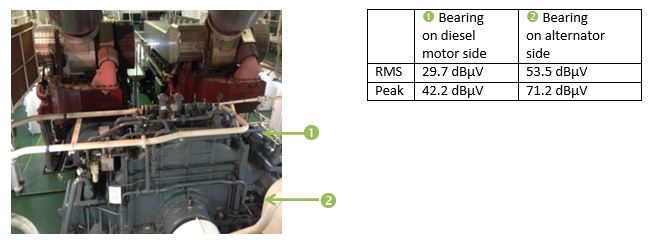

- Il primo esempio riguarda un riduttore della linea di trasmissione principale di una nave. Le misure statiche ad ultrasuoni hanno permesso di rilevare un danno su uno dei cuscinetti;

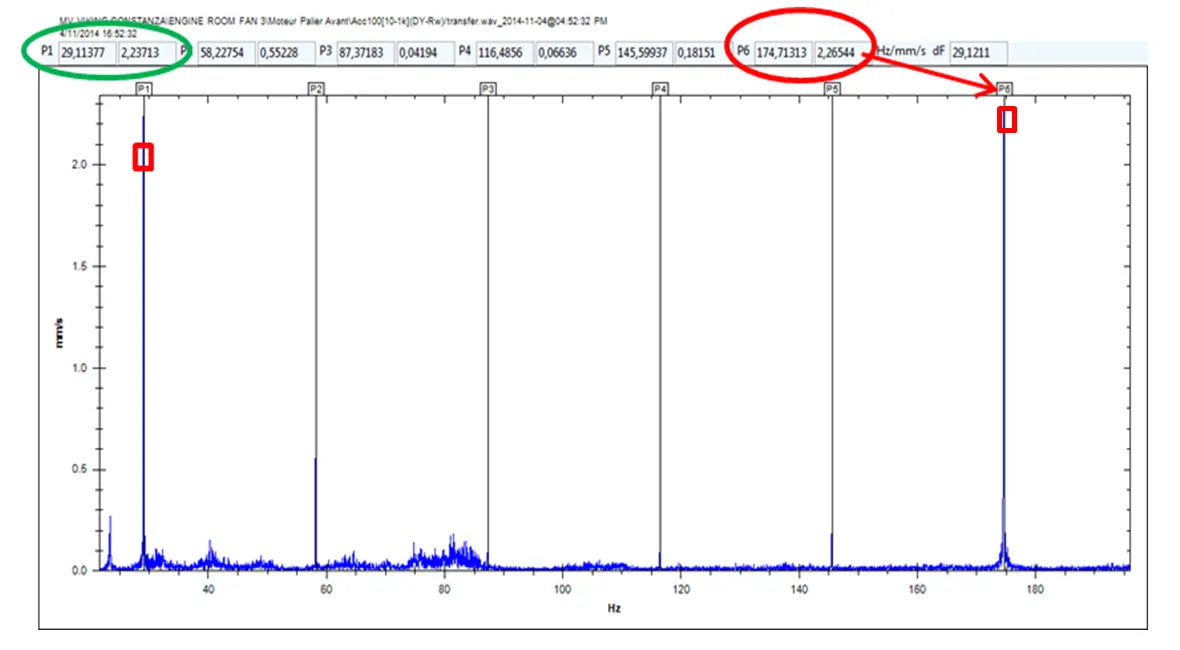

- Il secondo esempio riguarda un ventilatore. La misura complessiva ha evidenziato una velocità di 5,82 mm/s nella gamma 10-1.000 Hz, superiore alla soglia di allarme di 4,8 mm raccomandata dalla norma ISO 10816-3. Come nell’esempio precedente, le misure statiche hanno permesso al tecnico di rilevare il comportamento sospetto di questo ventilatore.

In entrambi gli esempi, il tecnico ha effettuato l’acquisizione in loco dei segnali provenienti dalle macchine incriminate. I segnali sono stati analizzati da uno specialista che non ha dovuto recarsi inutilmente sul posto.

Misure Dinamiche per un’ulteriore diagnosi

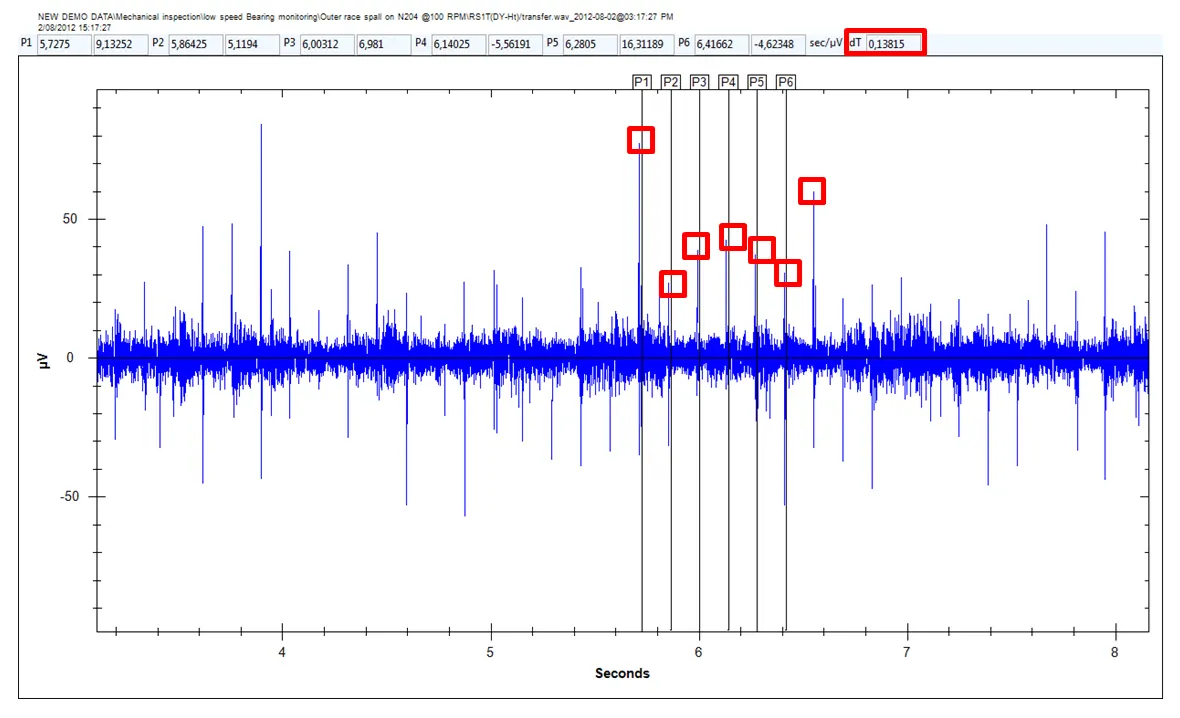

La misura Dinamica consiste nell’acquisizione del segnale per un periodo selezionato. Consente di generare rappresentazioni nel Tempo e in Frequenza (FFT). Con la tecnologia ad ultrasuoni, è preferibile la rappresentazione nel Tempo. Ad esempio, può essere utilizzata per rilevare la presenza di urti ripetuti attraverso una semplice interpretazione visiva. In base al tipo di cuscinetto e alla sua velocità di rotazione, l’operatore sarà in grado di identificare l’origine del difetto. Infine, in base all’ampiezza degli urti, valuterà la gravità del difetto.

Con la tecnologia delle vibrazioni, è più comunemente utilizzata la rappresentazione in frequenza. La cinematica della macchina e la conoscenza delle immagini del difetto nelle vibrazioni consentiranno allo specialista di determinare la causa del guasto. Come in precedenza, la gravità del difetto e il suo sviluppo saranno valutati in base alle ampiezze delle linee dello spettro.

Ecco due esempi concreti:

- Il primo esempio riguarda l’analisi del segnale di un cuscinetto. La rappresentazione nel Tempo del segnale ultrasonoro mostra il verificarsi di urti ripetuti ogni 0,138 secondi, corrispondenti alla frequenza del difetto dell’anello esterno.

- Il secondo esempio riguarda un ventilatore. Lo spettro in velocità può essere utilizzato per rilevare uno sbilanciamento data la presenza di un picco alla frequenza di rotazione della macchina, cioè 29,11 Hz, e un problema di saldatura su una delle 6 pale del ventilatore, vista la presenza di un picco all’armonica 6 della frequenza di rotazione, cioè 174,6 Hz.