Dal 1999, Adam De Gioia è un montatore e tornitore che lavora in diversi settori: acqua/acque reflue, farmaceutico, idraulico, alimentare, minerario e petrolifero.

Avviando la propria azienda “Final Drive Engineering Services” nel 2014, Adam ha presto stretto una collaborazione con un rispettato produttore di componenti idraulici. È qui che ha sviluppato una passione per i sistemi di distribuzione del vapore ed è diventato rapidamente l’uomo di riferimento per i lavori di riparazione.

Negli ultimi anni ha lavorato per un noto stabilimento di produzione alimentare, dove si occupa della manutenzione offline. Nel corso del tempo è stato testimone del degrado del loro sistema a vapore, con conseguenti problemi al sistema *CIP (clean-in-place).

Adam ha detto: “Sfortunatamente, è una specie di “lontano dagli occhi, lontano dal cuore” e viene riparato solo quando è completamente guasto”.

Per dare un’idea, nel sito ci sono circa 30 scaricatori di condensa di diverso tipo. Sono tutti critici in termini di prestazioni del pastorizzatore e del CIP. Se uno scaricatore dovesse guastarsi, molte linee sarebbero interrotte e la produzione verrebbe fermata fino all’intervento di riparazione.

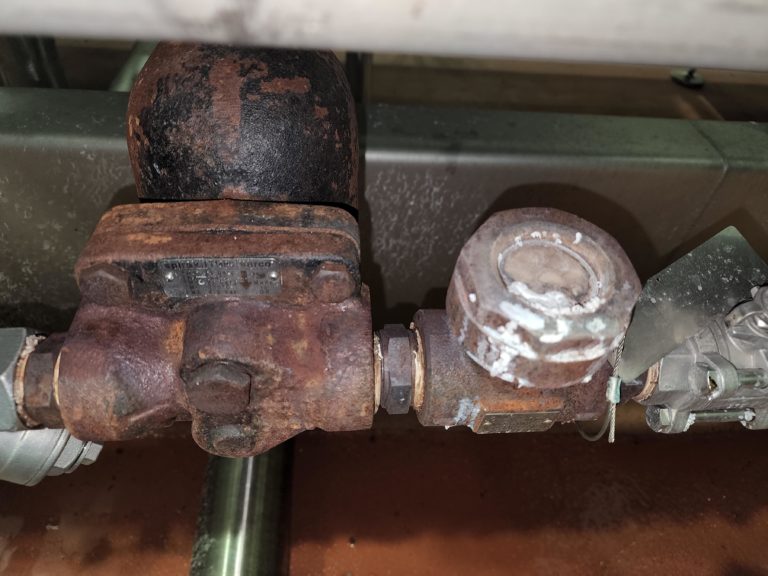

Scaricatore di condensa con controllo visivo

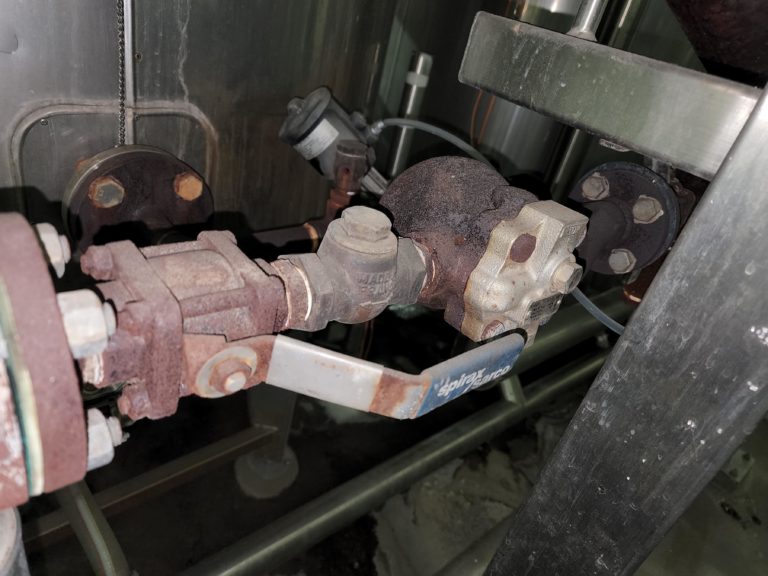

Scaricatore di condensa senza controllo a vista. Come si fa a sapere che funziona?

Vedendo che il costo delle perdite di produzione si aggravava per il suo cliente, Adam sapeva che avrebbe dovuto adottare un approccio proattivo.

La ricerca online ha prodotto numerosi risultati sull’hardware di protezione del sistema di vapore che utilizza la gamma SDT Ultrasound. È stato organizzato un incontro con il rappresentante GVS Peter Haines presso la sede GVS di Newcastle. In un’ora hanno trattato le basi degli ultrasuoni, di come l’ispezione ad ultrasuoni ha numerose applicazioni, e hanno terminato con un focus sugli scaricatori di condensa.

Adam ha riconosciuto i vantaggi, ha acquistato l’ULTRAChecker SDT e l’ha messo al lavoro la sera successiva.

Ecco le parole di Adam sulla sua prima esperienza con l’apparecchiatura SDT:

Il primo scaricatore che ho testato aveva una finestra per il controllo visivo molto poco chiara. Utilizzando la funzione audio e l’istogramma (bar graph) (su SDT ULTRAChecker) ho rapidamente determinato che era guasto. Il secondo scaricatore non aveva il vetro spia sulla valvola di non ritorno e, sempre attraverso le cuffie, il suono alto costante indicava un’altro scaricatore guasto. 2 su 2″.

Il team di Ingegneria è entusiasta dei risultati. Ora possiamo identificare i problemi sulle linee vapore e intervenire tempestivamente.’

MA Adam non si è fermato qui.

Vista l’efficacia del dispositivo di ispezione di precisione ad ultrasuoni, si è rivolto ad altre aree dell’impianto.

Ha quindi identificato i problemi relativi a:

- pompa di ritorno della condensa

- autospegnimento di una delle caldaie

- circuiti idraulici

- perdite d’aria nel sistema d’aria dei camion.

GVS ama questi esempi della nostra capacità di fornire una soluzione ad un cliente con un problema impegnativo.

Grazie mille ad Adam per aver condiviso la sua storia di successo con noi!

Se desiderate scoprire come l’ispezione di precisione ad ultrasuoni possa ridurre le perdite di produzione, guardate questo video.

Lo strumento utilizzato da Adam nel caso di studio è l'”ULTRAChecker” di SDT. È una delle varie opzioni della gamma Checker di SDT.

*I sistemi CIP (Clean in Place) svolgono un ruolo fondamentale nella produzione di alimenti e bevande. Puliscono, risciacquano e sanificano automaticamente le tubature, assicurando che i componenti del processo siano privi di batteri”.