L’aria compressa, la forza versatile dell’industria, alimenta utensili, automatizza la produzione e aziona varie macchine. Quarta utility per importanza, insieme a elettricità, acqua e gas, la sua onnipresenza è accompagnata da costi energetici elevati, che la rendono il consumatore più vorace di tutti.

In sostanza, quando si investe in un sistema di compressione dell’aria, appena il 25% viene speso per l’installazione iniziale, mentre il 75% viene speso per l’energia necessaria a comprimere l’aria. Sorge quindi una domanda cruciale: come si può rimediare a questa situazione, e perché gli ultrasuoni potrebbero essere lo strumento preferito per rilevare le perdite nei sistemi di aria compressa?

Gli ultrasuoni sono particolarmente efficaci nel rilevare attriti, impatti o turbolenze. Quando l’aria compressa fuoriesce da una perdita, genera un flusso turbolento e un sibilo ad alta frequenza. Udibile in quasi totale silenzio, questo sibilo spesso si perde nel frastuono delle officine di produzione. Sebbene esistano altre tecniche, come il test dell’acqua saponata, gli ultrasuoni rappresentano una soluzione più pulita ed efficace per rilevare le perdite d’aria in modo rapido ed efficiente.

Analizziamo perché sia indispensabile che ogni impianto adotti un programma di gestione delle perdite di aria compressa. L’obiettivo è chiaro: zero infortuni, zero tempi di inattività e zero sprechi. Sebbene sia solo un pezzo del puzzle di un piano di manutenzione predittiva completo, un programma di gestione delle perdite svolge un ruolo fondamentale nel ridurre significativamente, se non eliminare, gli sprechi di aria compressa. Le ripercussioni della carenza di aria compressa vanno oltre il dato dello spreco: ostacola la velocità di produzione e compromette la qualità dei prodotti. Gli impianti che adottano queste pratiche non solo vedono miglioramenti in queste aree, ma anche un impatto positivo sui loro profitti.

Tra le iniziative di affidabilità, le campagne di rilevamento delle perdite programmate e pianificate nell’ambito di un programma di gestione delle perdite di aria compressa si distinguono per il più rapido ritorno sull’investimento. È il primo passo logico nel percorso di affidabilità di un impianto, con risparmi tangibili in termini di tempi di inattività e consumo energetico.

Affrontate le ragioni comuni per cui un sistema di aria compressa che perde potrebbe essere in fondo alla lista delle priorità del personale di manutenzione:

- Alcuni potrebbero non associare l’aria compressa a un consumo energetico significativo.

- Non tutti i tecnici della manutenzione potrebbero essere a conoscenza dei metodi più rapidi e semplici per individuare le perdite di aria compressa.

- Le squadre di manutenzione potrebbero esitare a usare i rilevatori a ultrasuoni per paura del tempo e dell’impegno necessari per identificare e riparare le perdite.

In sostanza, un sistema che perde compromette la produzione, esaurisce le risorse e contribuisce a inutili emissioni di gas serra, tutti fattori che hanno un impatto negativo sull’ambiente.

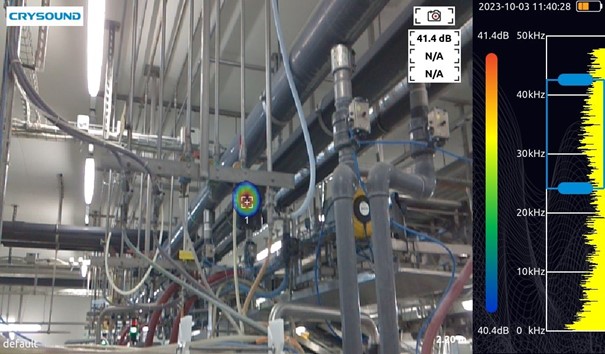

Il riproduttore di immagini acustiche CRYSOUND è una novità assoluta nel campo del rilevamento delle perdite di aria compressa. In grado di localizzare con precisione le perdite fino a 120 metri di distanza, CRYSOUND è dotato di 128 sensori MEMS all’avanguardia per il rilevamento ultra-sensibile delle perdite di aria compressa. Le sue capacità si estendono alla copertura di grandi distanze e alla visualizzazione della distanza esatta del guasto sullo schermo della telecamera.

In ambienti industriali rumorosi, la funzione di messa a fuoco della telecamera acustica CRYSOUND elimina i rumori ambientali e le interferenze, consentendo agli utenti di concentrarsi sul lavoro da svolgere. La capacità della telecamera di rilevare le minime variazioni del suono garantisce un’identificazione accurata delle fonti di perdita.

Ma l’innovazione non si ferma al rilevamento. SDT Ultrasound Solutions offre anche LEAKReporter, un sistema di gestione completo che fornisce una piattaforma gratuita per una facile reportistica. Inserendo semplicemente le foto scattate dall’imager CRYSOUND nell’app o nel CMS di LEAKReporter, gli utenti possono documentare efficacemente le loro rilevazioni e tenere traccia delle loro iniziative, per contribuire a un ambiente più sostenibile.

Grazie a questo strumento, infatti, la segnalazione e la documentazione delle perdite diventano un processo senza soluzione di continuità. In pratica, funziona così:

- Create un’indagine e ispezionate a fondo lo stabilimento per individuare eventuali perdite.

- Documentate le vostre rilevazioni con foto e inserite le letture a ultrasuoni.

- Utilizzate le misure per stimare l’impatto sui costi delle perdite.

- Sincronizzate la vostra ispezione completa con il browser web.

- Generate rapporti completi e condividete i risultati ottenuti con tutta l’organizzazione.

Alcuni dati per illustrare l’utilità della combinazione di CRYSOUND imager e LEAKReporter:

Negli ultimi 6 anni, l’applicazione LEAKReporter ha facilitato la raccolta dei dati di 15.050 ispezioni di rilevamento delle perdite. Tra i 5.243 utenti, sono state identificate con successo 189.485 perdite. L’applicazione ha permesso di stimare in 2.188.976.114 euro le perdite potenziali derivanti da queste perdite, se non riparate. Di queste, 32.235 perdite sono state riparate con successo, con un risparmio di ben 99.771.976 euro.

Quando ci si trova di fronte a cifre come queste, ci si comincia a porsi delle domande. L’imager acustico CRYSOUND, abbinato al LEAKReporter, è un duo indispensabile nella ricerca di efficienza, risparmio e sostenibilità nel panorama industriale. Grazie alla sua tecnologia all’avanguardia, al sistema di reporting intuitivo e al notevole ritorno sull’investimento, non solo risolve il problema pressante delle perdite di aria compressa, ma spinge anche le fabbriche verso un futuro più affidabile e rispettoso dell’ambiente.