Il mantenimento degli impianti in uno stato di lubrificazione ottimale è un argomento che riceve molta attenzione. I professionisti della manutenzione e dell’affidabilità dedicano team a questo compito, ma non tutte le organizzazioni aziendali ottengono risultati di livello mondiale.

Ben l’80% di tutti i guasti ai cuscinetti è attribuito a pratiche di lubrificazione inadeguate, tra cui:

- Utilizzo di un lubrificante sbagliato

- Deterioramento del lubrificante

- Mancanza di lubrificante

- Troppo lubrificante

- Contaminazione

- Miscelazione di tipi di grasso

- Uso di cuscinetti sigillati, ma con un punto di accesso per l’ingrassaggio sul motore (ops!)

Un errore evidente che contribuisce al cedimento precoce dei cuscinetti è la lubrificazione eccessiva o insufficiente.

L’eccesso e la carenza di lubrificazione sono il risultato di una programmazione del rifornimento di grasso basata sul tempo, piuttosto che sulle condizioni, e della mancata conoscenza della quantità di grasso da iniettare.

Troppo spesso i cuscinetti vengono alimentati con nuovo grasso prima che sia necessario. Altre volte si lubrifica quando ormai è troppo tardi. Alcuni tecnici della lubrificazione tirano a indovinare la quantità di grasso da iniettare, e non sanno nemmeno quanto grasso viene erogato con un colpo della loro pistola. I produttori di cuscinetti forniscono formule per calcolare la capacità teorica di grasso per ciascun cuscinetto, ma non tutti sanno come usarle. Altri ancora si limitano a seguire le linee guida fornite dal costruttore del motore. Spesso questo “cattivo consiglio” è impresso direttamente sul motore.

Figura 1 - Raccolta di dati ad ultrasuoni con SDT270 durante il rifornimento di lubrificante

Per chiarire questo punto, Haris Trobradovic, uno fra i migliori trainers SDT, sempre in giro per il mondo, ha recentemente tenuto un corso di formazione in un impianto petrolchimico in Medio Oriente.

“Durante il corso di formazione, abbiamo fatto pratica di misurazione su diverse macchine. (Figura 1). Una di esse era un ventilatore, la cui rilubrificazione era prevista entro pochi giorni”, ricorda Haris. “La prassi di ingrassaggio standard del cliente consisteva nel seguire le raccomandazioni del produttore, sia per l’intervallo che per la quantità. In altre parole, lubrificano secondo un programma basato sul tempo, e si fidano del produttore del motore per quanto riguarda la quantità”.

Trobradovic ha colto l’occasione e ha eseguito il reingrassaggio esattamente come raccomandato dall’OEM, anche se il team locale di Condition Monitoring aveva un’opinione diversa. I loro dati ultrasonori non indicavano alcuna necessità di rifornimento di grasso. I membri del team di Condition Monitoring sono convinti sostenitori della lubrificazione on-condition e dell’abbandono della lubrificazione a tempo.

Seguendo però la procedura di lubrificazione dell’impianto, sono emersi diversi segnali di allarme. La Figura 2 mostra due cuscinetti che azionano il ventilatore. Perché due cuscinetti identici, ma con carichi diversi, dovrebbero avere gli stessi protocolli di rifornimento del grasso? Forse per pura convenienza. Dal momento che il lubrificatore è lì per ingrassare il cuscinetto anteriore, potrebbe anche pompare un po’ di grasso al cuscinetto lato opposto.

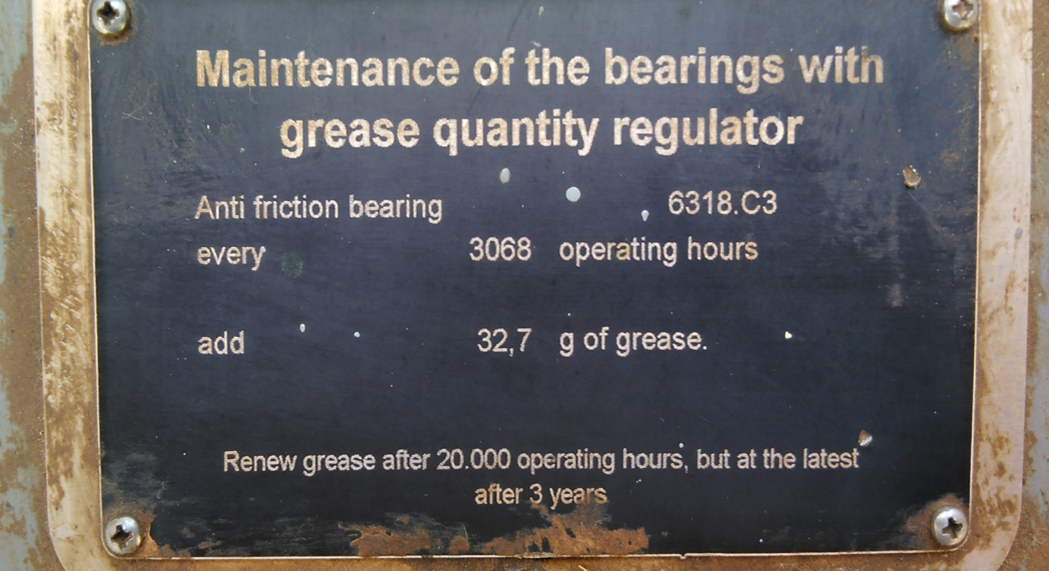

Figura 2 - Due cuscinetti di un ventilatore con carico diverso. Perché condividono lo stesso protocollo di rifornimento del grasso?

Figura 3 - L'OEM raccomanda al proprietario dell’asset di ingrassare secondo un programma basato sul tempo, senza tenere conto dell'ambiente operativo.

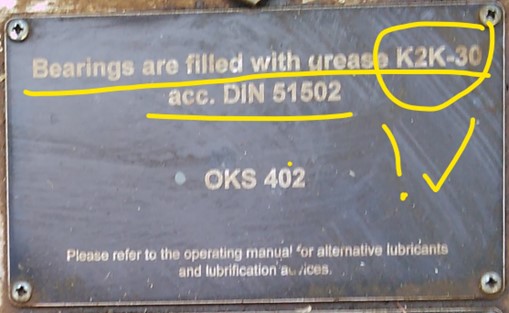

Figura 4 - Questo motore aveva una targhetta secondaria che ricordava ai lubrificatori quale tipo di grasso utilizzare.

Un altro problema che ha disturbato il docente SDT è stato quello derivante dalle istruzioni stampate sulla piastra del motore. Vedi Figura 3 – “Manutenzione dei cuscinetti con regolatore della quantità di grasso”. Questo timbro indica al proprietario del motore di aggiungere 32,7 grammi di grasso (tipo di grasso non identificato) ogni 3.068 ore di funzionamento. Haris si chiede se l’OEM abbia preso in considerazione l’installazione del motore in un clima molto caldo e umido in estate, ma freddo, nevoso e secco in inverno.

Una novità è stata la presenza di una targhetta aggiuntiva (Figura 4) con i dettagli sul tipo di grasso utilizzato nel cuscinetto. La miscelazione di tipi di grasso incompatibili è una causa spesso citata di rottura prematura dei cuscinetti. Questo stesso promemoria è fornito dal LUBExpert SDT. Prima di iniziare un’operazione di lubrificazione, LUBExpert ricorda all’operatore il tipo di grasso corretto da utilizzare.

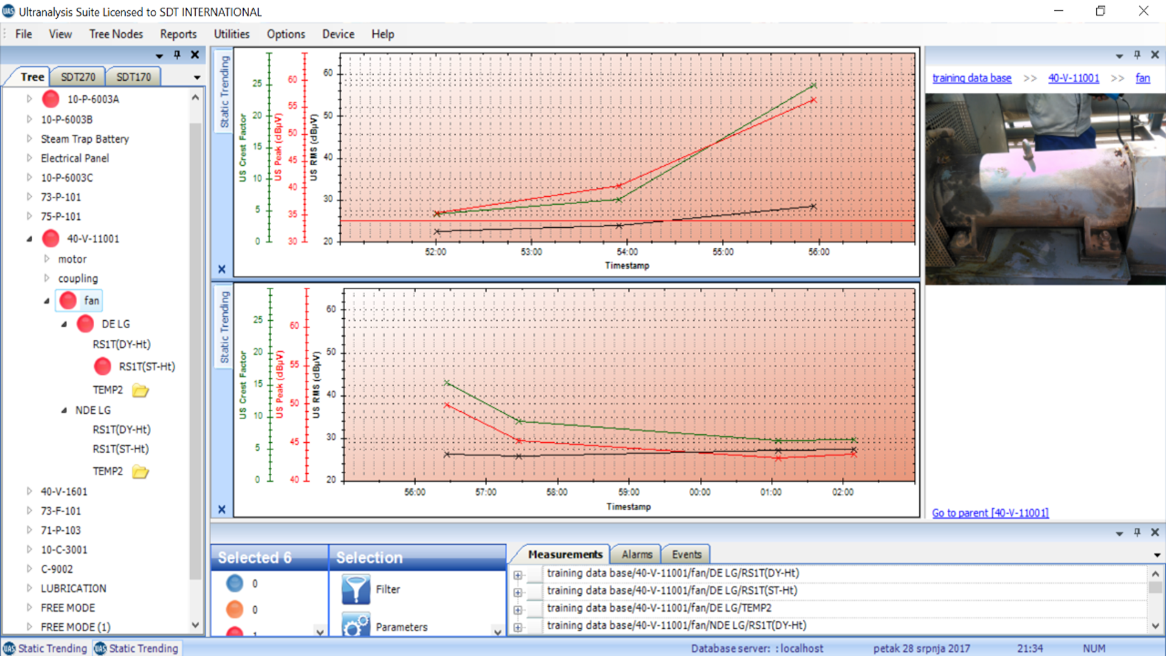

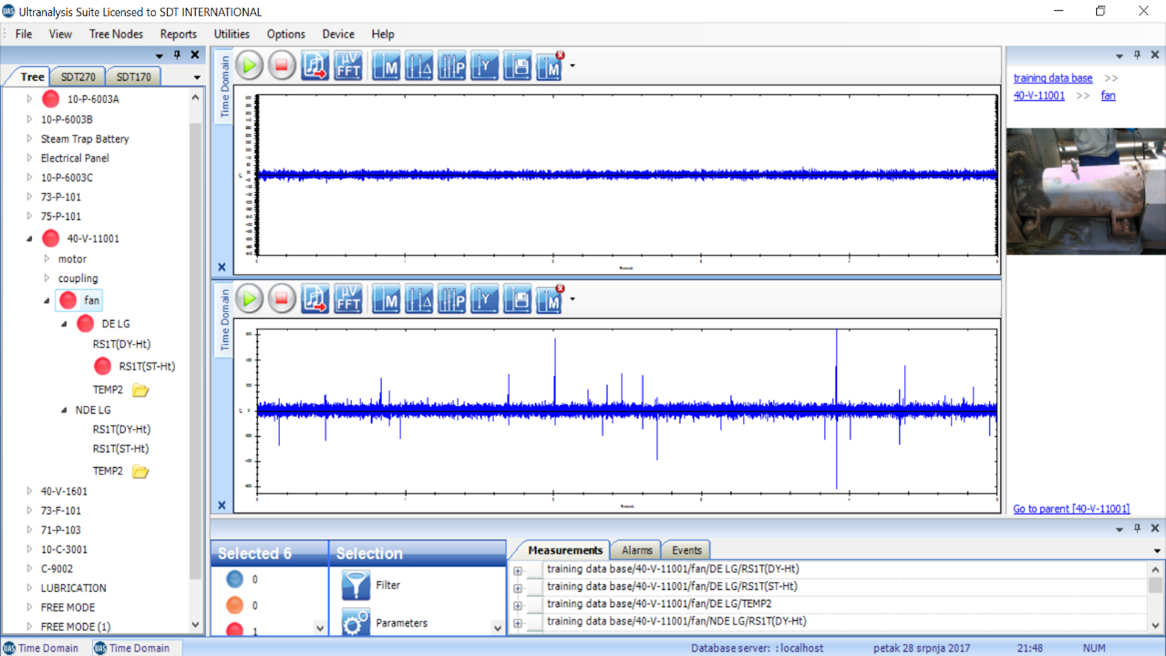

Proseguendo con l’esperimento, Haris e il team di CM hanno collegato la pistola ingrassatrice al Rilevatore SDT, e hanno ingrassato il cuscinetto lato trasmissione seguendo le raccomandazioni dell’OEM. La Figura 5 è una schermata catturata da UAS3, il software di accompagnamento di LUBExpert. Il grafico in alto rappresenta il trend del cuscinetto. Nel giro di quattro minuti l’RMS complessivo è aumentato di 7 dBµV, mentre il Fattore Cresta ed il Picco hanno subito un’impennata.

Figura 5 - Il grafico del trend in alto illustra il cuscinetto lato trasmissione dopo la lubrificazione. Il cuscinetto è eccessivamente lubrificato.

Il trend in basso si riferisce al cuscinetto lato opposto. L’aggiunta della quantità di grasso richiesta non ha avuto alcun risultato positivo per l’RMS complessivo, che è rimasto stabile a 26 dBµV. Il calo delle letture di Fattore Cresta e Picco, tuttavia, indica che il cuscinetto potrebbe essere già in uno stato di guasto. Un monitoraggio più frequente delle condizioni con tecnologie complementari, come l’analisi delle vibrazioni, garantirà che qualsiasi fermo macchina sia programmato alle condizioni del cliente, non a quelle del macchinario.

Per chi non ha familiarità con questi formati di dati, RMS, Max RMS, Picco e Fattore Cresta sono Indicatori di Condizione unici sviluppati da SDT, per dare un significato analitico ai dati STATICI ad ultrasuoni. Purtroppo, seguendo la modalità di ingrassaggio raccomandata dal produttore originale, si è verificata una lubrificazione eccessiva del cuscinetto lato trasmissione.

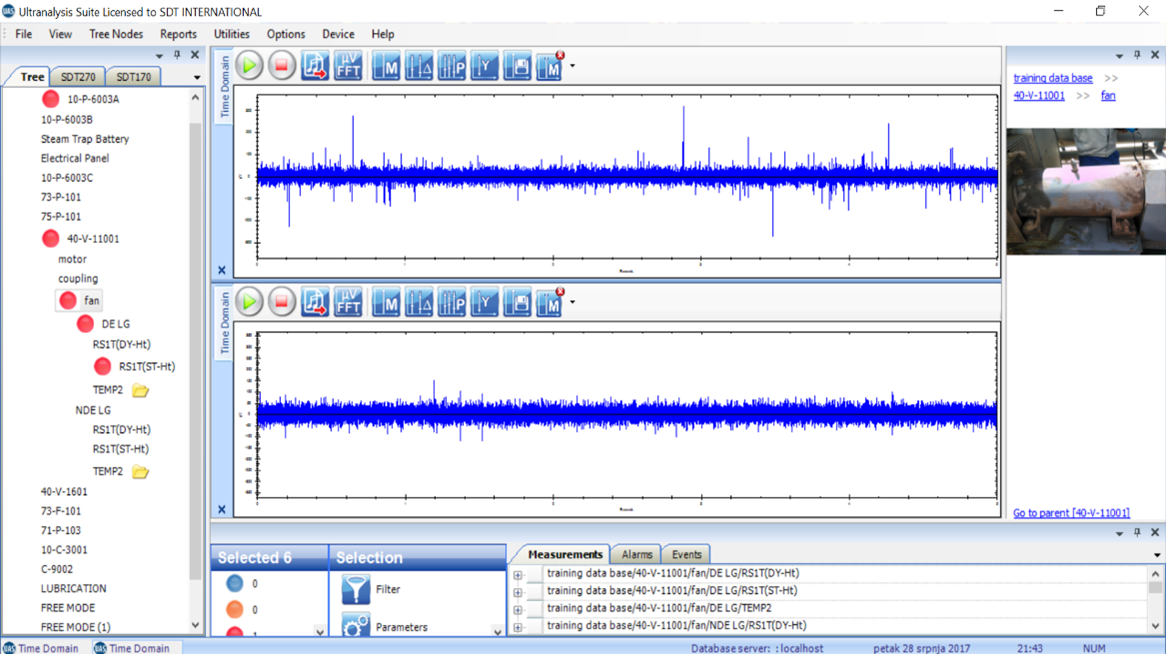

Per chiarire il punto, Haris ha anche acquisito i segnali temporali DINAMICI del cuscinetto. Come si vede nella Figura 6, il segnale temporale prima (in basso) e dopo (in alto) rivela la formazione di nuovi picchi e impatti. L’eccessiva lubrificazione causa l’accumulo di pressione all’interno del cuscinetto.

Idealmente, l’olio deve essere rilasciato dall’addensante per formare un film sottile tra i corpi volventi e la pista. Non può farlo se c’è troppo grasso e troppa pressione. Il risultato è un aumento dell’attrito e degli urti, due fenomeni facilmente rilevabili con strumenti speciali ad ultrasuoni come il LUBExpert di SDT.

Figura 6 - I dati dinamici del cuscinetto latio trasmissione mostrano la comparsa di difetti (in alto) dopo che il cuscinetto è stato ingrassato eccessivamente, seguendo le raccomandazioni del produttore originale.

Infine, Haris ha raccolto i segnali temporali DINAMICI sul cuscinetto lato opposto. Nella Figura 7, il segnale temporale inferiore mostra picchi dominanti chiaramente non sinusoidali, indicativi di un impatto. Dopo la lubrificazione questi picchi sono scomparsi. Sembra che la lubrificazione abbia avuto effetti positivi, chiaramente illustrati nella forma nel Tempo in UAS3.

Figura 7 - Il cuscinetto dell'estremità non motrice presenta dei difetti, come mostra questo segnale temporale dinamico. La lubrificazione assistita ad ultrasuoni con SDT ha permesso al team CM di identificare questo potenziale difetto.

La conclusione è che seguire le raccomandazioni degli OEM per il reintegro della lubrificazione secondo un protocollo basato sul tempo, si rivela sempre sbagliato. Seguendo le istruzioni di ingrassaggio stampigliate sulla piastra del motore, il cuscinetto lato trasmissione è stato ingrassato eccessivamente, riducendone la durata.

Un altro aspetto interessante è che, sebbene sia stata utilizzata una soluzione di lubrificazione ad ultrasuoni – LUBExpert – per monitorare gli effetti dell’aggiunta di grasso, il valore aggiunto per il team di CM, è stata l’indicazione della possibile presenza di uno stato di guasto incipiente. In un tempo non troppo lontano si contava sul tecnico della lubrificazione per tastare il polso dell’impianto. Soluzioni come LUBExpert di SDT stanno restituendo importanti responsabilità ad un compito che negli ultimi tempi è stato affidato a tecnici “meno qualificati”.

È giunto il momento che i lube-tech vengano riconosciuti per il ruolo importante che possono svolgere, contribuendo all’Affidabilità dell’impianto.