Monitoraggio dei sistemi idraulici

Le componenti degli asset non rotanti sono raramente sottoposte come dovrebbero a un monitoraggio di routine

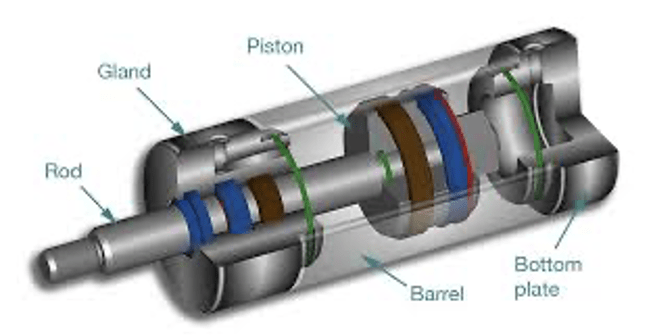

I sistemi idraulici rappresentano un altro modo in cui l’industria converte l’elettricità in energia meccanica. Una pompa, normalmente azionata da un motore elettrico, mette in moto un fluido idraulico attraverso un sistema. Il sistema è tipicamente costituito da un serbatoio per contenere il fluido idraulico, tubi ad alta pressione che veicolano il fluido, valvole di regolazione che fanno in modo che il fluido venga inviato al punto in cui serve, valvole di scarico di sicurezza e cilindri di produzione d’energia meccanica.

Mentre l’attenzione si concentra sulla pompa e sul motore, l’equilibrio del sistema invece è sottoposto a manutenzione solo quando è in avaria. I controlli a ultrasuoni potrebbero cambiare tale approccio fin troppo indolente, in particolare grazie alla loro versatilità, facilità d’uso e applicabilità alla maggior parte dei difetti idraulici.

Come rilevare le perdite idrauliche? Quali sono le modalità d’avaria più ricorrenti?

Le modalità d’avaria dei sistemi idraulici includono le perdite esterne, interne, il trafilamento e il bloccaggio. Tali disfunzioni sono rilevati mediante gli ultrasuoni in quanto producono frizione, impatto e turbolenze.

- Frizione

- Cuscinetti del motore e delle pompe

- Sfregamento della testa del pistone contro le pareti interne del cilindro

- Sfregamento del pistone contro il giunto a tenuta stagna

- Impatto

- Cavitazione sul lato del vuoto (ingresso) della pompa

- Cavitazione sul lato di scarico (pressione) della pompa

- Difetti su cuscinetti e giunti

- Turbolenza

- Quando il fluido passa oltre la guarnizione della testa o la spazzola

- Quando il fluido passa oltre la sede di una valvola di isolamento

- La formazione/l’esplosione di bollicine a livello della perdita interna.

Perdite interne ed esterne

Le perdite esterne possono spesso essere reperite attraverso un esame visivo. Alcune perdite esterne dovute per esempio alla rottura di un manicotto o di un raccordo sono facili da reperire. Basta seguire la traccia dell’olio versato. Ma ce ne sono altre molto più difficili da rilevare. Tali lievi perdite indeboliscono il funzionamento del sistema in modo graduale fino all’avaria. È raro che esse producano segnali a ultrasuoni rilevabili all’ispezione. La speranza consiste nel riuscire a tracciare la macchia d’olio fino all’origine.

Le perdite interne sono incredibilmente più facili da rilevare rispetto a quelle esterne. È esattamente l’opposto rispetto a quanto succede per le perdite d’aria compressa o di vuoto. Una perdita interna a un cilindro idraulico passa attraverso la guarnizione del pistone. La posizione ideale della sonda di contatto è a valle del flusso del fluido.

Valvole

Le valvole svolgono un ruolo critico nei sistemi idraulici. Semplice o complesso, il loro lavoro consiste nel dirigere il flusso di fluidi laddove è richiesto. Gli ultrasuoni offrono molte opportunità per rilevare i problemi relativi alle valvole idrauliche.

Una valvola a due vie controlla il flusso di liquido attraverso due percorsi. Un percorso consente al movimento meccanico di estendere il cilindro e l’altro di ritrarlo. Se la valvola non funziona o è bloccata, il sistema va incontro a guasti.

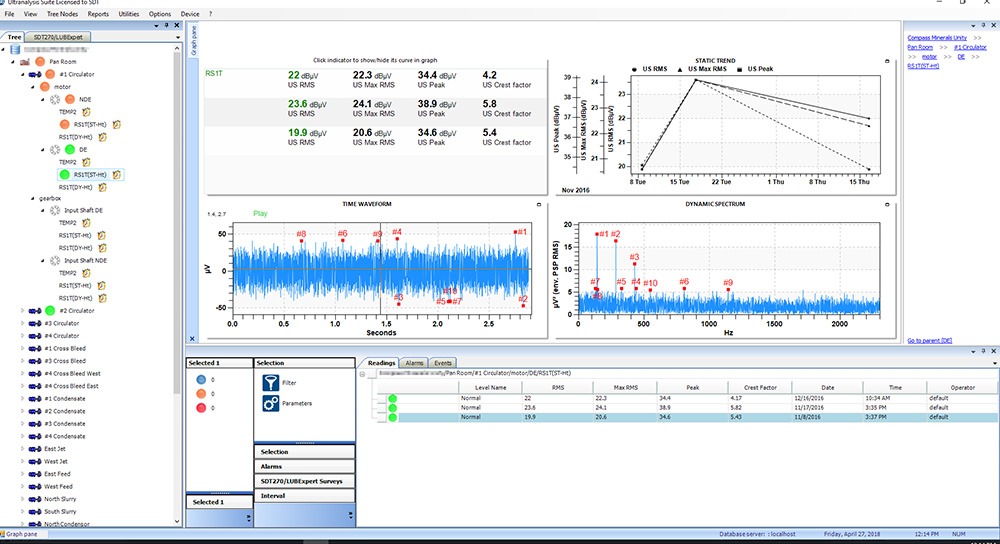

Una valvola isolante arresta il flusso di un fluido idraulico in una data direzione. Gli isolatori sono di solito utilizzati per la manutenzione del sistema o per ragioni di sicurezza. Essi possono essere adoperati per arrestare il sistema in modo transitorio mentre l’apparecchiatura ausiliaria è connessa. Un isolatore che funzioni nel modo corretto non deve avere flussi a valle. Apponi un sensore a contatto prima, sopra e sotto la direzione del flusso. Presta attenzione alle turbolenze sotto forma di flusso continuo e formazione di bollicine sul lato a valle. Le differenze potrebbero essere lievi per cui un confronto fra i valori espressi in dBµV su tutte e tre le posizioni si dimostrerà istruttivo.

Cosa succede se non facciamo nulla?

Sono molte le possibilità che abbiamo per sapere in anticipo mediante gli ultrasuoni se i sistemi idraulici sono affidabili o meno. Il fatto che non siano apparecchiature rotanti non significa che esse non possano determinare arresti non programmati.

Le equipe addette ai controlli volti alla verifica dell’affidabilità di un sistema devono accordare maggiore importanza al monitoraggio delle condizioni dei sistemi idraulici.

La tecnologia odierna è semplice ed efficace. Continuare a gestire la manutenzione dei sistemi idraulici che alimentano i processi critici a guasto è oggi inammissibile.