Feedback over de invoering van een preventief onderhoudsplan op basis van ultrasoontechniek.

Vandaag delen we graag de volgende getuigenis met jullie over een papierfabriek waarin werd beslist om een preventief onderhoudsbeleid op basis van ultrasoontechniek voor hun roterende machines in te voeren. SDT International hielp bij de ontplooiing van het monitoringprogramma door de mechanische onderhoudsteams op te leiden en te begeleiden. Het was de bedoeling om in het kader van de implementatie van het programma in het eerste jaar een machinepark van ongeveer 70 roterende machines te controleren en in het tweede jaar meer dan 100 machines de revue te laten passeren.

De papierfabriek past al jarenlang bekende en op dit domein algemeen erkende technologieën toe voor het preventieve onderhoud van de machines. In 2018 besliste men echter om de monitoring uit te breiden tot uitrustingen met draaisnelheden van maximaal 30 toeren per minuut en hun reductoren.

Nadat de klant had geïnvesteerd in een ultrasone detector van het type SDT270DU en de bijbehorende UAS-software (UltrAnalysis), zetten SDT International en de Reliability afdeling van de papierfabriek een opleidingsprogramma op rond het monitoringproject van roterende machines. De eerste fase bestond erin om een database samen te stellen van alle 70 uitrustingen en vervolgens een eerste meting hierop uit te voeren. Na een eenvoudige analyse ter plaatse (ultrasone luistertechniek) en een grondiger analyse (globale of statische en spectrale of dynamische metingen) met behulp van UAS software werden voor elk meetpunt prealarm-, alarm- en gevarendrempelwaarden vastgelegd.

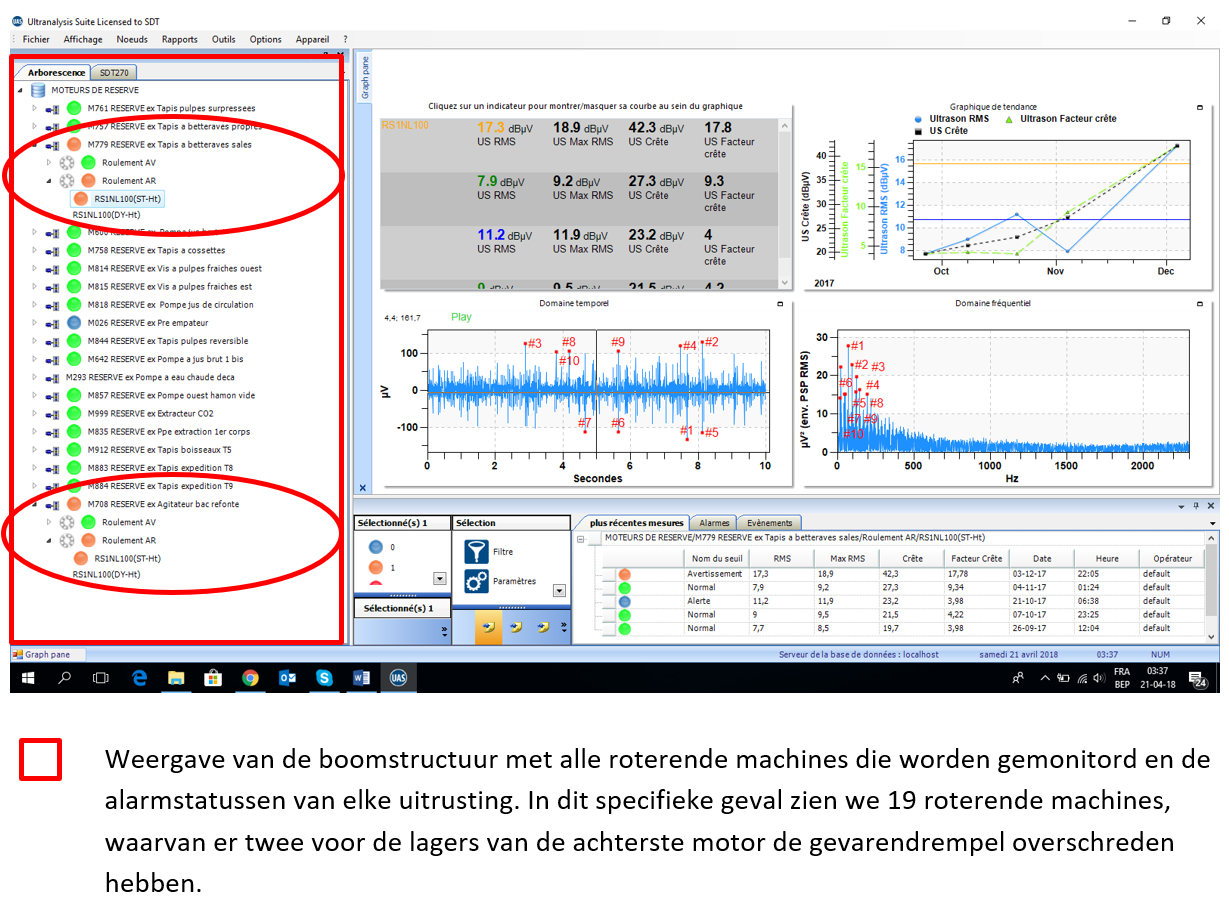

Dankzij dat voorbereidende werk konden de servicetechnici die de meetronden uitvoeren, snel een duidelijk zicht krijgen op de hele boomstructuur en in één oogopslag machines detecteren waarvoor een alarmmelding wordt gegeven.

Voorbeeld van de weergave van de database in de UAS-software

Belang

Met dit preventieve onderhoudsprogramma worden drie doeleinden nagestreefd:

- aantonen van de doeltreffendheid van de ultrasone meettechniek op roterende machines;

- bewijzen van de relevantie van de diagnose;

- aanbieden van een preventieve onderhoudsmethode op basis van betrouwbare indicatoren.

Feedback na de meetcampagnes ter plaatse van oktober 2018 tot november 2019

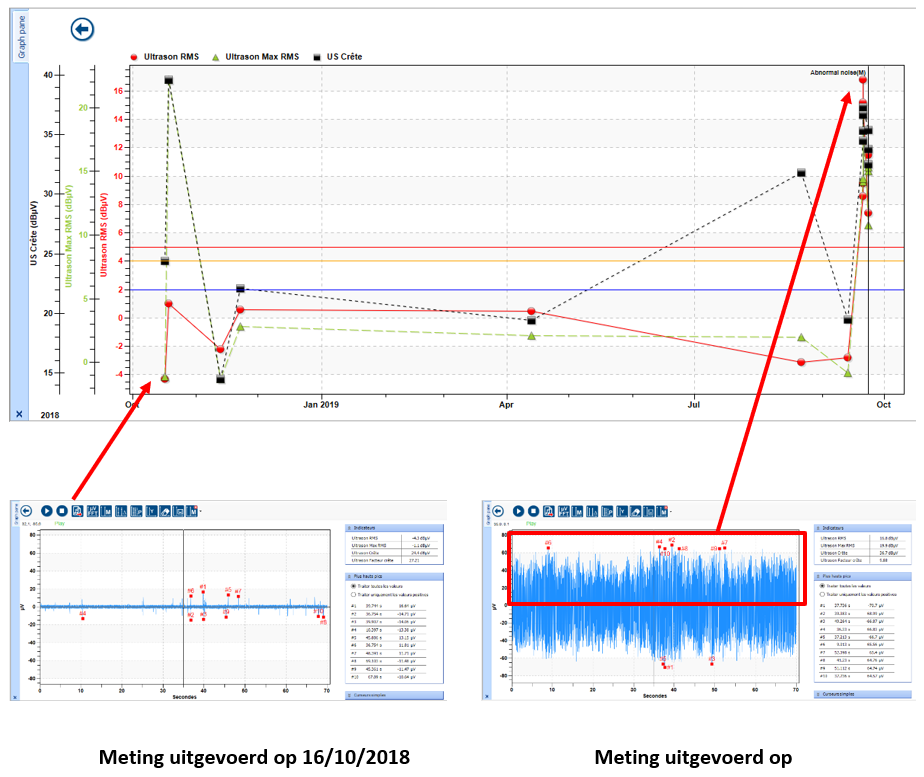

Monitoring van een planetaire reductor

- Machine: Klaarvat – Snel draaiend invoerlager van de reductor

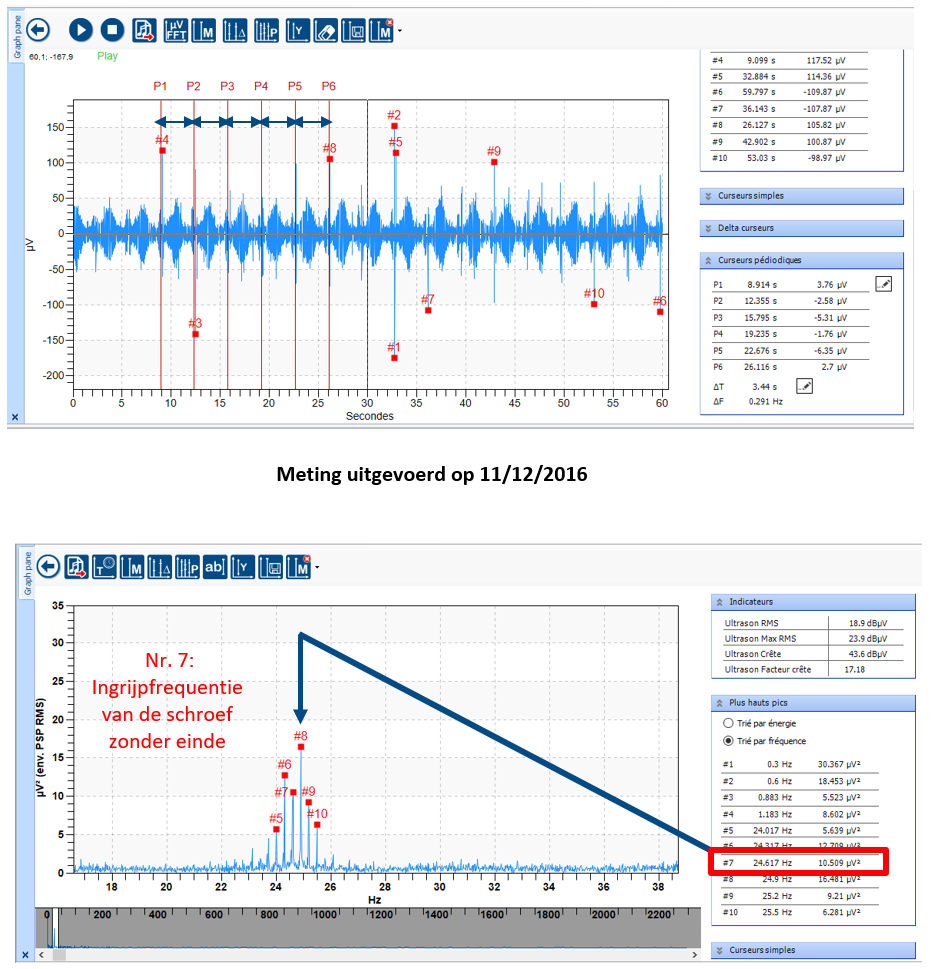

Op de tijdsspectra (identieke schalen) stellen we vast dat er schokken in de weergave zijn verschenen, in tegenstelling tot de resultaten van de eerste meting die in 2018 was uitgevoerd. De trendcurven tonen de evolutie van de statische RMS-waarde duidelijk aan: van – 4,3 dBµV in 2018 en van +16,8dBµV in 2019.

Volgens de criteria van SDT wijst deze stijging op het begin van een storing in een mechanisch deel van de reductor (lagers en/of vertandingen).

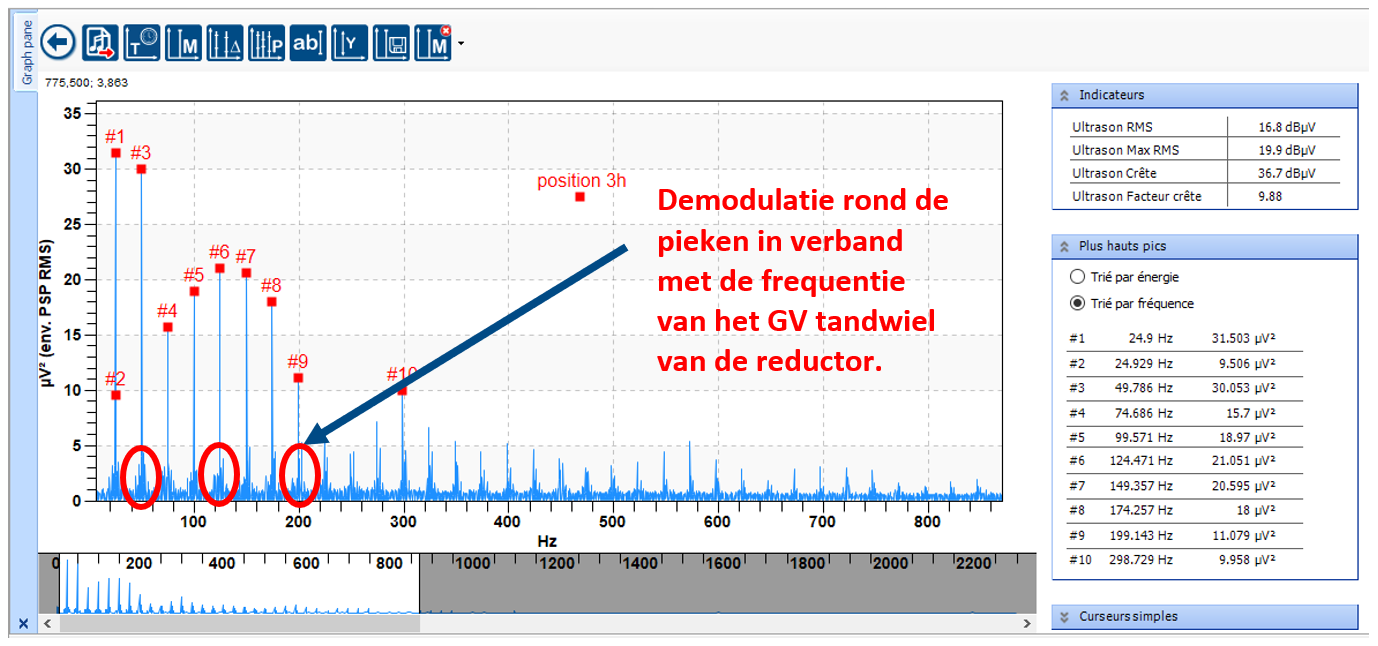

Aan de hand van de geluidsignalen van het lager en het frequentiespectrum (zie grafiek hierboven) kon men de diagnose bevestigen, aangezien er duidelijke pieken konden worden vastgesteld die verband hielden met de verslechtering van de toestand van het drijfwerk.

Men stelde repetitieve schokken vast die verband hielden met de frequentie van het aandrijftandwiel (GV) van de reductor (24,93 Hz en zijn harmonische) met een demodulatie bij elke piek. Gebroken tand en speling van vertanding. Vervanging van de reductor bij een geprogrammeerde stop, waardoor een breuk kon worden voorkomen die heel wat kosten met zich zou hebben gebracht wegens productieverlies.

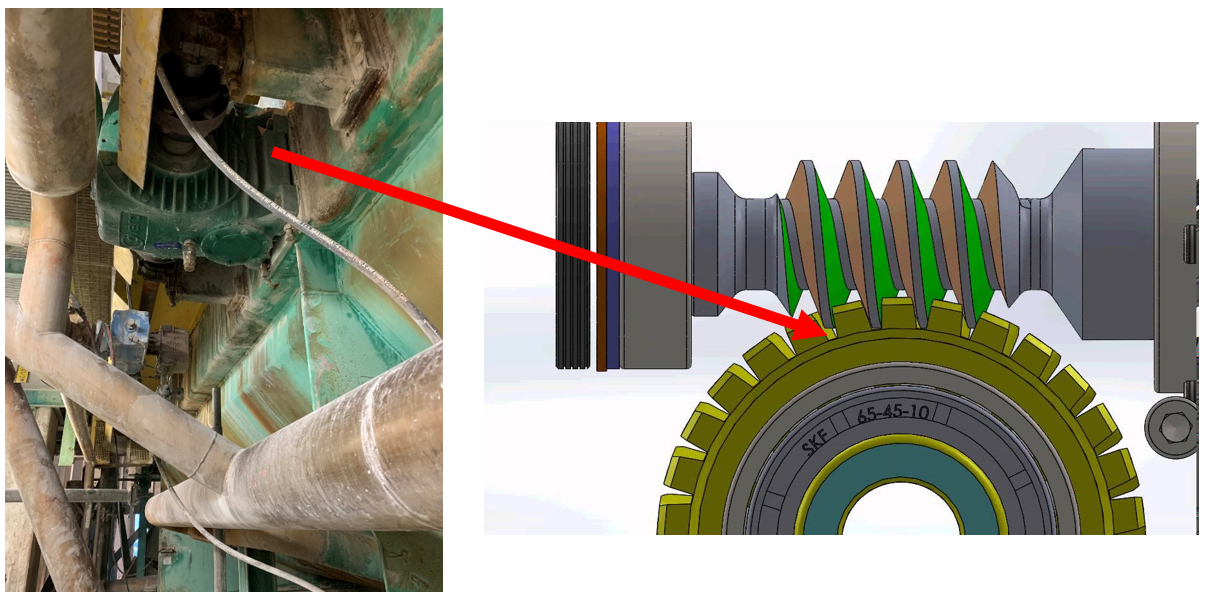

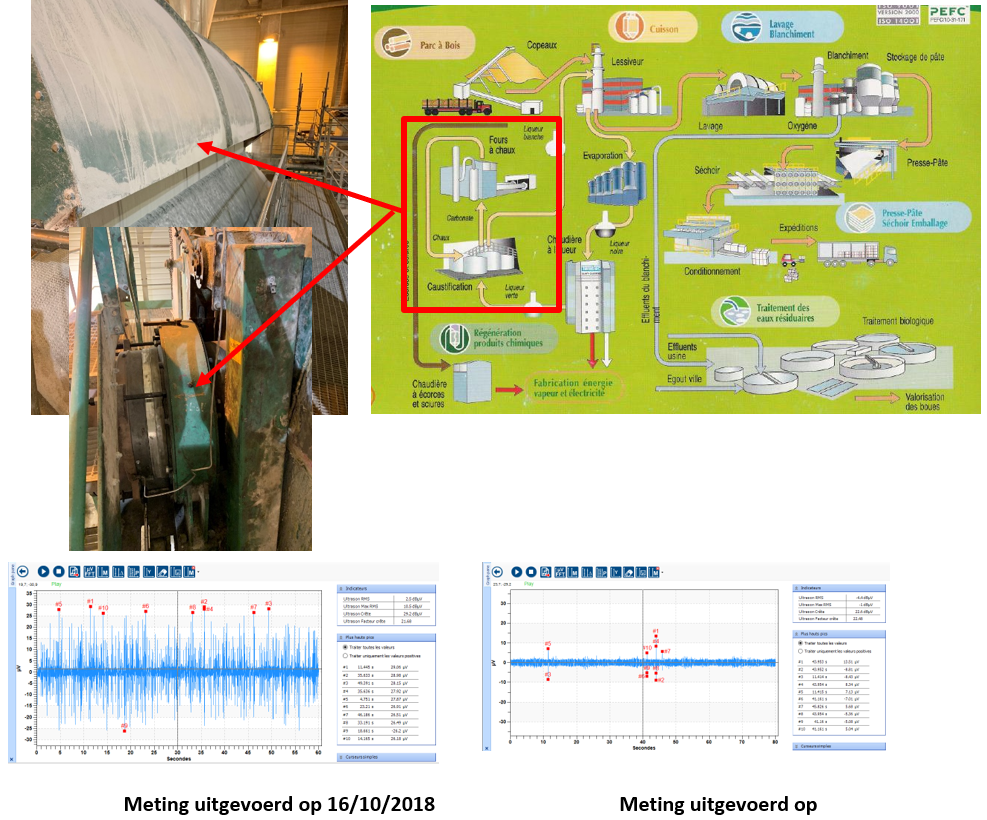

Detectie van slijtage van tanden van een wormwielreductor

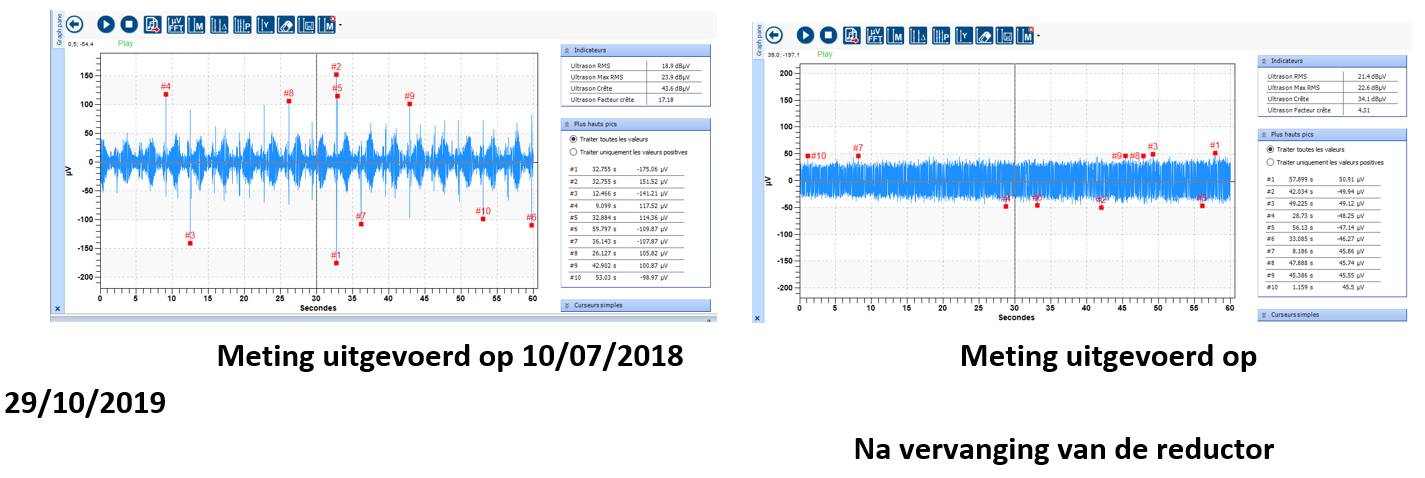

- Machine: Menger kalkslibfilter – Snel draaiend invoerlager van de reductor

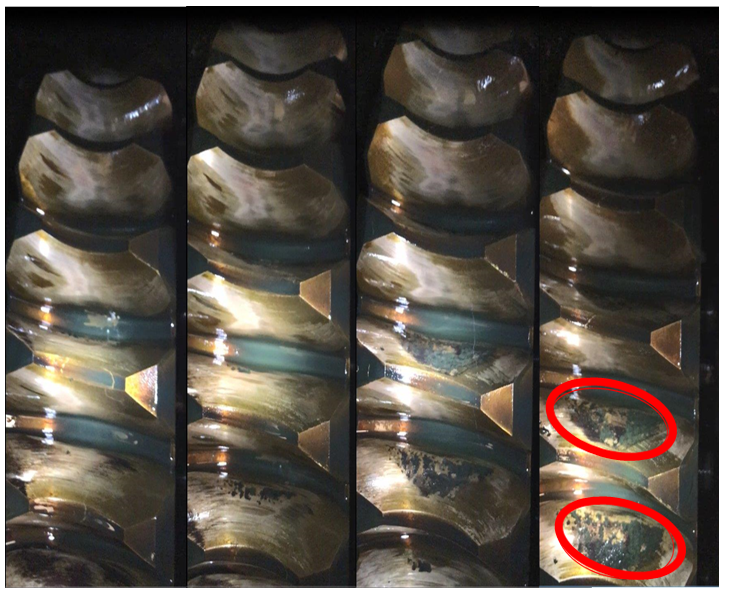

We stellen vast dat tussen elke omwenteling van de schroef zonder einde een verschijnsel optreedt dat dankzij de ultrasoontechniek kan worden gedefinieerd als een slip in het drijfwerk (schroef zonder einde/bronzen wiel).

Door dichter in te zoomen op het FFT frequentiespectrum konden we een asymmetrie vaststellen van de modulaties rond de frequentie van het drijfwerk – wat een duidelijk symptoom is van een drijfwerk met een verslechterde toestand.

Een inspectie met endoscopievideo van de schroef zonder einde van de reductor bevestigde de diagnose die eerder met de ultrasoontechniek was gesteld.

Op basis van die bevindingen besliste de klant om de reductor tijdens een productiestop te demonteren.

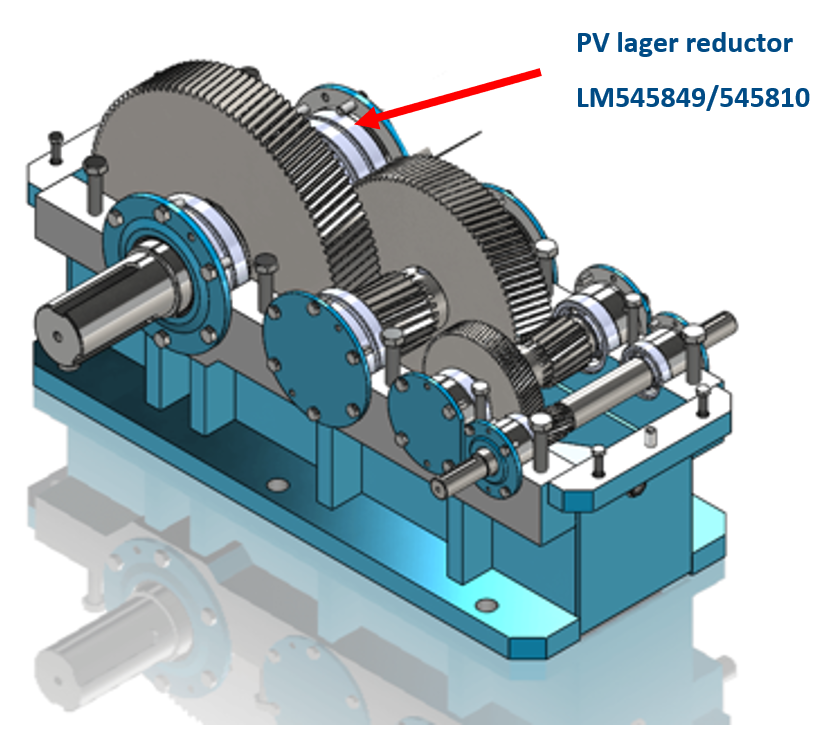

Toezicht op de verslechtering van de toestand van het traag draaiende reductorlager (tegenover transmissie):

- Machine: Reductor topscheider – Reductor parallelle trein 4 treinen

Vanaf het begin van de metingen van deze reductor (augustus 2018) met de ultrasoontechniek hebben we op het tijdsspectrum schokken vastgesteld.

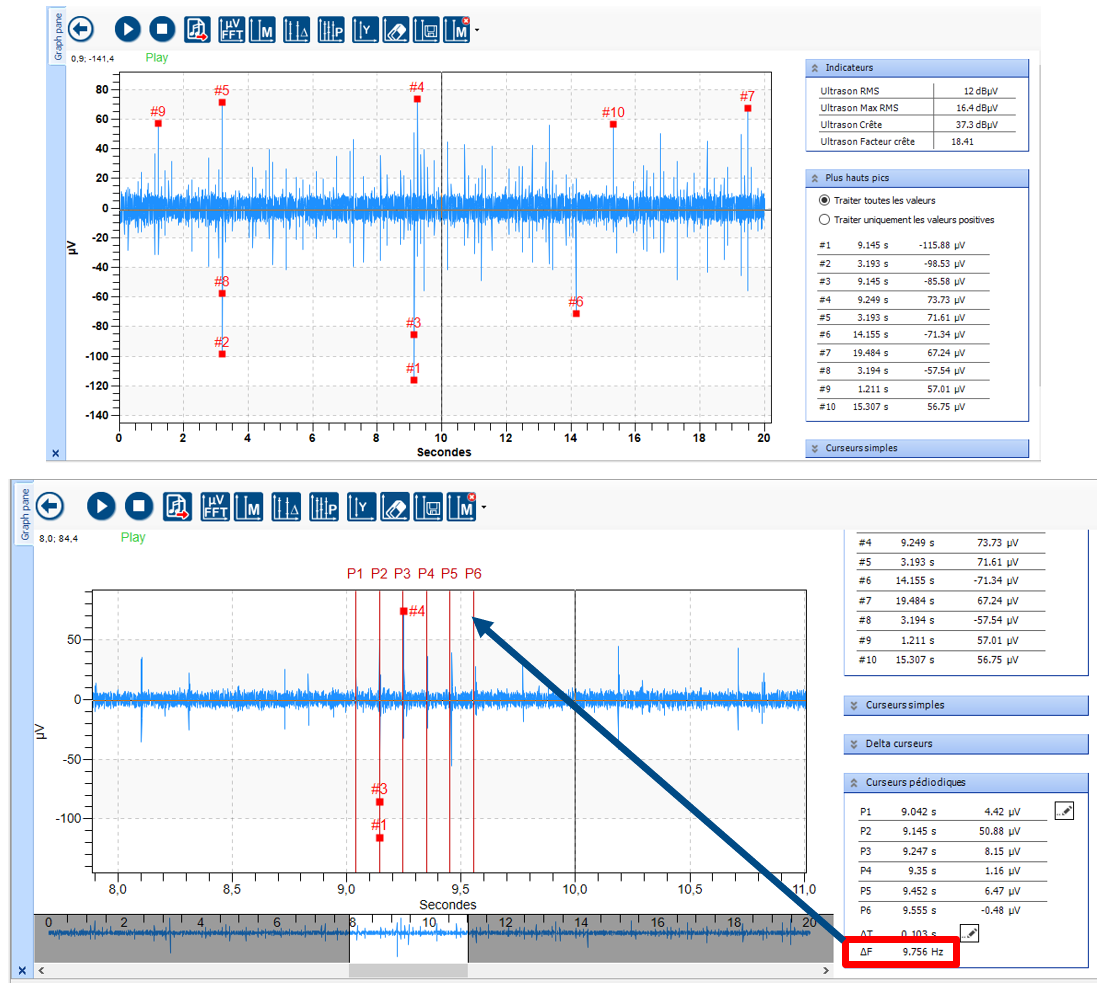

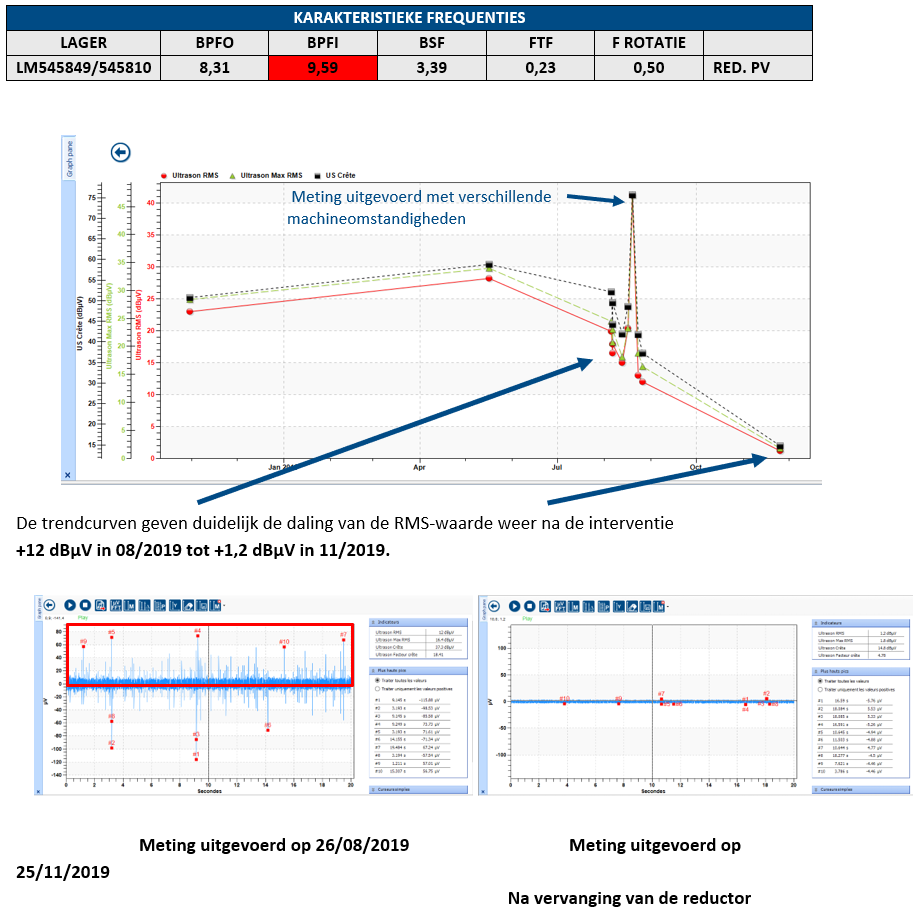

Door dichter in te zoomen op het tijdspectrum stelden we repetitieve schokken met 9,756 Hz vast (zie tabel met de karakteristieke frequenties hieronder), die verband houden met de frequentie van de binnenring van het langzaam draaiende reductorlager (tegenover de transmissie). Diagnose bevestigd op het frequentiespectrum (zie hieronder).

Vervanging van de reductor bij een geprogrammeerde stop, waardoor een breuk kon worden voorkomen die heel wat kosten met zich zou hebben meegebracht wegens productieverlies.

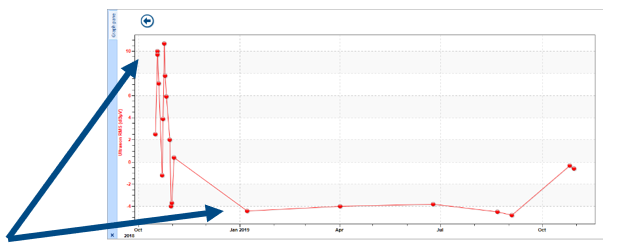

Bewaking van de verslechtering van de toestand van een traag draaiend lager (tegenover transmissie):

- Machine: Kalkslibfilter – Lager tegenover transmissie 23140 CCK – 14.28 tpm

Op de tijdsspectra (identieke schalen) stellen we vast dat er sinds het begin van de controle van dit lager schokken worden gemeten. Alle schokken verdwenen zodra het lager was vervangen. De rollende elementen bleven niet meer in hun behuizing.

De trendcurven geven duidelijk de daling van de RMS-waarde weer na de interventie (+10,7 dBµV in 10/2018 tot -4,4 dBµV in 01/2019)

Besluit

Het Reliability team van deze papierfabriek nam de uitdaging aan. De invoering van een preventief onderhoudsplan voor 70 roterende machines leverde op een doorslaggevende manier de verhoopte resultaten op. Het plan zal in de loop van 2020 dan ook tot 100 andere uitrustingen worden uitgebreid.

SDT International hielp deze klant met een eenvoudige oplossing en aangepaste meetinstrumenten en organiseerde ook een certificatieopleiding LEVEL 1 ASNT. Hierdoor beheersen de gebruikers de nieuwe technologie perfect.

- Door ook de ultrasoontechniek te gebruiken bij de monitoring van traag roterende machines, kon de papierfabriek intussen al enkele niet-geplande stops voorkomen (zie voorbeelden hierboven). Hiermee wordt ook het complementaire karakter van beide technologieën (US en Vib) aangetoond.

- Op basis van die ervaring besliste de Reliability afdeling om ook bij de smeercampagnes gebruik te maken van de ultrasoontechniek. Dankzij dit akoestische smeerprogramma met behulp van geschikte uitrustingen (software en hardware) zal de klant te allen tijde kunnen rekenen op een perfecte smering van de machines, waarbij hij een duidelijk zicht krijgt op:

- het juiste smeermiddel;

- de juiste smeerplaats;

- het juiste smeerinterval;

- de juiste hoeveelheid aan te brengen smeermiddel;

- de juiste indicatoren voor de smeertoestand.

Op die manier zal het smeerprogramma ook volledig traceerbaar zijn.

- Dankzij de polyvalentie van de SDT270DU ultrasoondetector kon ook nog het volgende worden gerealiseerd:

- Een duidelijk beleid op het vlak van energiebesparingen (opsporen van persluchtlekken, controle van de toestand van de stoomaftapkraan).

- Controle van de roetblazers (opsporen van lekken op de stoomaftapkranen).

- Preventief onderhoud op de elektrische hoogspanningsinstallaties (detecteren van deelontladingen van het type Corona, Tracking, vonken).

Auteur: Patrice DANNEPOND – Area Sales Manager SDT Ultrasound Solutions