Mechanische toestandsbewaking

Ontdek mechanische defecten voordat ze de productie stilleggen

Onderhoud van lagers en machine

De industrie wordt draaiende gehouden door machines. Lagers, pompen, elektrische motoren, compressoren, persen, tandwielkasten en nog veel meer. Elk daarvan kan onverwacht stukgaan en de productie tot stilstand brengen. Wanneer de productie stilvalt, verliest uw bedrijf geld.

Slechts een minderheid van de lagers houdt het uit tot zijn vooropgestelde levensduur. Dat is te wijten aan ondermaats vakmanschap, een slechte smering en verwaarlozing. Als een machine slecht geïnstalleerd werd, kunnen er vlak na de installatie al problemen opduiken.

Geen twee machines zijn identiek. Binnen de industriële sector werken machines met verschillende lasten en in verschillende klimaten en omgevingen; dat maakt hun onderhoudsvereisten onvoorspelbaar. Veel machines worden nog steeds onderhouden met preventieve onderhoudsbeurten die op een kalender gebaseerd zijn, terwijl andere machines blijven werken tot ze uitvallen. Beide strategieën zorgen voor verlies. Er moet een betere manier bestaan…

Slecht onderhouden apparatuur leidt tot catastrofale defecten

Zonder regelmatige controles en toestandsbewaking is het gewoon onmogelijk om de exacte toestand van uw onderdelen te kennen. Onverwachte machinedefecten loeren steeds om de hoek en bedreigen uw resultaten, het milieu en – het ergst van allemaal – de veiligheid van uw arbeiders.

Stilstandtijd is duur en de kosten lopen nog hoger op wanneer stilstand ongepland opduikt. Een monitorprogramma meet en analyseert de gezondheid van uw apparatuur om toekomstige defecten te voorzien en in te plannen.

De toestand van uw apparatuur kennen is de enige garantie op NUL ongeplande stilstandtijd en zorgt ervoor dat uw machines altijd efficiënt en veilig zullen werken.

Waarom ultrageluid gebruiken voor uw mechanische controle?

Ultrageluid detecteert frictie, impact en turbulentie sneller dan elke andere technologie voor toestandsbewaking.

Lagerdefecten veroorzaken frictie en impact. Smeringsproblemen – zowel te veel als te weinig smering – veroorzaken meer lagerwrijving en zorgen uiteindelijk voor impact. Ultrageluid ontdekt deze defecten in een vroeg stadium, nog voor het lager het onherroepelijke keerpunt heeft bereikt: er kan dus nog corrigerend onderhoud gepland worden om het lager en de machine te herstellen.

Ultrageluid bevindt zich helemaal bovenin de D-I-P-F-curve, waardoor onderhoud de meeste voorbereidingstijd krijgt.

Hoe lagerdefecten voorspellen met ultrasone toestandsbewaking

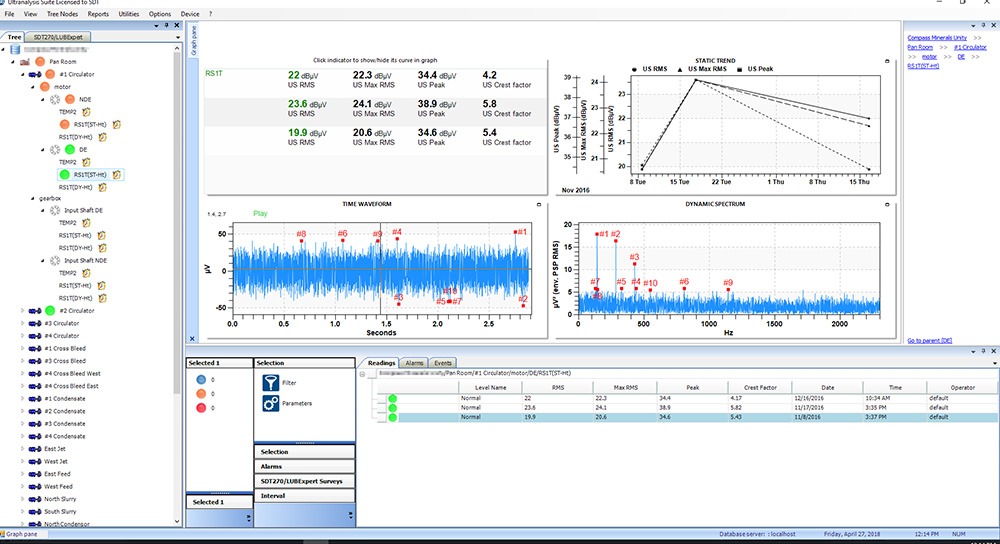

Het bepalen van een dB-referentieniveau voor elke machine is de eerste stap in de ultrasone monitoring van lagers. Er bestaat geen vast decibelbereik waarin elk lager zich moet bevinden; daarom moet er voor elke machine afzonderlijk een referentieniveau bepaald worden. Dat kan op verschillende manieren. Er kan een analyse uitgevoerd worden op een nieuw en gezond lager of deze kan uitgevoerd worden op andere, gelijkaardige lagers die onder gelijkaardige belastingen werken.

Voor uw programma van lagertoestandsbewaking is een accurate bepaling van de referentieniveaus van gezonde apparatuur erg belangrijk: ze voorziet immers een referentiepunt voor verschillende aspecten van toekomstige lageranalyses.

Daarna is het tijd om metingen uit te voeren met uw ultrasone toestel. Om zo accuraat mogelijk te meten, moet uw sensor bovenop de lagerbehuizing geplaatst worden. Neem uw meting op en zoek naar dB-toenames die op een mechanisch defect kunnen duiden. De vuistregel luidt dat elke toename met meer dan 8 dB verder onderzoek vereist. Deze toename kan door te veel of te weinig smering veroorzaakt worden of kan op een lagerdefect in een vroeg stadium wijzen. Een toename van 12 tot 16 dB boven het referentieniveau wijst op de verslechterde toestand van een lager. Een toename van meer dan 30 dB boven het referentieniveau is een waarschuwing voor een potentieel catastrofaal defect. In dit geval moet er onmiddellijk onderhoud gepland worden om het defect te vermijden.

Een meer geavanceerde analyse kan worden uitgevoerd in de FFT, de tijdgolfvorm van de opname. Die kan helpen om de mogelijke oorzaak van de dB-toename te bepalen. Consistente, herhaalde dB-pieken kunnen wijzen op imperfecties van het lager, die mettertijd erger zullen worden als deze niet worden nagekeken. Relatief inconsistente dB-pieken kunnen dan weer het resultaat zijn van te veel of te weinig smering.

Waarom u een monitorprogramma nodig hebt in uw faciliteit

Een monitorprogramma is speciaal ontworpen om onverwachte defecten en ongeplande stilstandtijd te voorkomen. Het enige wat nog erger is dan ongeplande stilstandtijd door een onverwacht defect van uw apparatuur, is een arbeider die door datzelfde onverwachte defect gewond geraakt. Niet-gemonitorde, slecht onderhouden apparatuur betekent een hoger risico op een inefficiënte werking en spontane defecten. De gevolgen kunnen gevaarlijk en erg duur zijn.

Een monitorprogramma combineert het bepalen van referentieniveaus en alarmen, het plannen van schema’s, het registreren van metingen, het analyseren van die metingen en het plannen en uitvoeren van onderhoudstaken om de betrouwbaarheid van de fabriek te verbeteren.

Ultrasoon testen kan een aanzienlijke vooruitgang op het gebied van betrouwbaarheid betekenen. Jammer genoeg worden die initiatieven vaak tenietgedaan door een gebrek aan toewijding, opleiding, implementering en begeleiding. Partnered Ultrasound stippelt een strategie uit met een stappenplan op maat van uw fabriek en situatie. Partnered Ultrasound voorziet opleiding, implementering, begeleiding en toewijding. Zo kunt u het volledige potentieel van uw ultrageluidsprogramma benutten.

Vragen over Mecanische toestandsbewaking

De beste tools voor uw mechanisch toestandsbewakingsprogramma met ultrageluid

Detecteer, meet en analyseer ultrageluid en trillingen met de SDT340, onze nieuwste en meest geavanceerde ultrasone detector.

Detecteer, meet en analyseer ultrageluid en trillingen met de SDT340, onze nieuwste en meest geavanceerde ultrasone detector.