Ultrageluid … Uw eerste verdedigingslinie bij toestandsbewaking

Ultrasoon geluid wordt beschouwd als de eerste verdedigingslinie bij het opsporen van defecten die de apparatuur kunnen stilleggen.

De eerste signalen die de werkingsomstandigheden van een onderdeel veranderen, worden doorgaans vastgesteld in de ultrasone frequenties.

Pas wanneer het onderdeel zich al in een ergere mate van verslechtering bevindt, beginnen andere technologieën voor toestandsbewaking een rol te spelen.

Voor planners is een maximaal tijdsframe om onderdelen te bestellen, stilstandtijd te plannen en arbeidsmiddelen toe te wijzen een gigantisch voordeel.

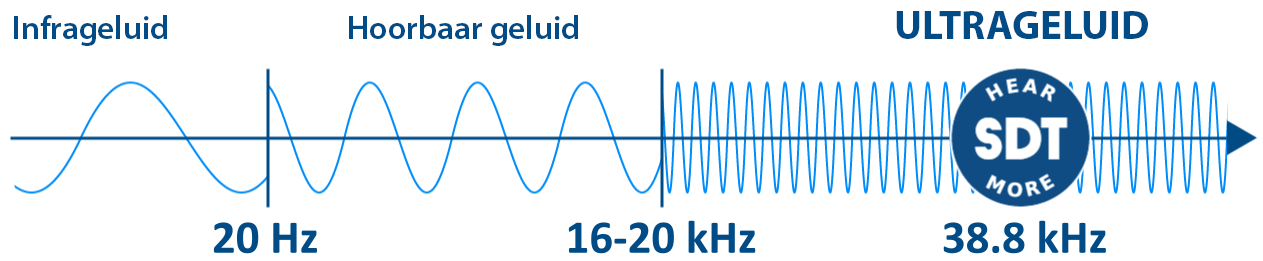

Ultrageluid is een van de drie soorten geluid

Naast infrageluid en hoorbaar geluid verwijst ultrageluid naar elke geluidsdrukgolf met een herhalingsfrequentie van meer dan 20 kHz. De kenmerken van ultrageluid, vooral rond 40 kHz, zijn bijzonder interessant voor controleurs die naar symptomen van defecte onderdelen luisteren.

Frictie – Impact – Turbulentie

SDT-gegevensverzamelaars zoals de SDT340 of SDT270 kunnen frictie en impact in mechanische systemen detecteren, meten en analyseren. De turbulente stroming van perslucht- en stoomlekken helpt u dure energieverspilling snel vast te stellen. Met de Ultranalysis® Suite software kunt u de feitelijke waarden lezen en alarmen instellen die u waarschuwen als de toestand van uw apparatuur verslechtert.

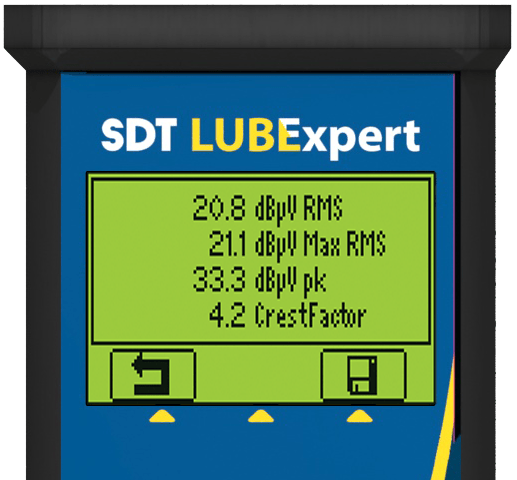

De vier monitoringsindicatoren (4MI)

In de wereld van toestandsbewaking heeft u betrouwbare gegevens nodig die u informeren over de toestand van uw productiemachines.

Vóór de 4MI baseerden ultrasone controleurs hun trends op basis van een enkele meting genomen op een willekeurig moment in de tijd. Als de meting op het verkeerde tijdstip plaatsvond, werd het defect gemist of buitensporig versterkt. Met deze 4 indicatoren kunnen controleurs de verwervingstijd instellen voordat de metingen worden vastgelegd. Het resultaat is een meer representatieve en nauwkeurige gegevensverzameling.

Door via uw ultrasone oplossing toezicht te houden op deze vier indicatoren houdt u de vinger aan de pols van uw fabriek en kunt u overstappen van een reactief onderhoud naar een toestandsgebaseerde aanpak.