Surveillance des systèmes hydrauliques

Les éléments non rotatifs d’une machine bénéficient rarement de la surveillance conditionnelle dont ils auraient besoin

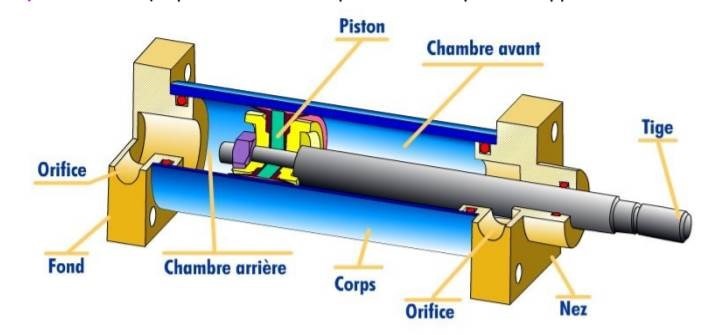

Les systèmes hydrauliques constituent pour l’industrie une autre façon de convertir l’énergie électrique en énergie mécanique. Une pompe, entrainée en général par un moteur électrique, fait circuler un fluide hydraulique à travers un circuit. Le circuit est en général constitué d’un réservoir contenant le fluide hydraulique, de conduites sous haute pression qui transportent le fluide, de vannes de commande qui garantissent que le fluide est acheminé là où on en a besoin, de soupapes de sûreté et de vérins pour produire de l’énergie mécanique.

La pompe et le moteur font l’objet de toutes les attentions, tandis que les autres composants hydrauliques du circuit ne sont pas surveillés et ne sont changés que lors d’une casse. Les contrôles ultrasonores de par leur polyvalence pourraient changer cette maintenance curative en une maintenance conditionnelle, leur facilité de mise en œuvre de surveillance et de diagnostique permettent de détecter la plupart des défauts hydrauliques.

Comment détecter les fuites hydrauliques ? Quels sont les modes de défaillance les plus courants ?

Les modes de défaillance des systèmes hydrauliques comprennent les fuites externes, les fuites internes, les contournements et le colmatage. Ils sont détectés par ultrasons car ils produisent des frottements, des impacts et des turbulences.

- Les frottements

- Frottement de la tige contre le joint d’étanchéité

- Roulements dans le moteur et la pompe (lubrification)

- Frottement de la tête du piston contre l’intérieur du barillet

- Les impacts

- Cavitation côté aspiration (entrée) de la pompe

- Cavitation côté refoulement (décharge, pression) de la pompe

- Défaillance des roulements et des accouplements rigides

- Les turbulences

- Fluide au contact du joint d’étanchéité et/ou du racleur

- Fluide circulant dans le du corps d’une vanne, d’une vanne d’isolement

- Éclatement de petites bulles caractérisant les fuites internes

Fuites externes et internes

Les fuites externes peuvent souvent être détectées par inspection visuelle. Certaines fuites externes, causées par des tuyaux ou des raccords cassés, sont faciles à repérer. Il suffit simplement de suivre la trace du déversement d’huile. C’est moins évident pour les autres fluides. Ces fuites à suintement lent dégradent progressivement le fonctionnement du système jusqu’à la panne. Il est rare qu’elles émettent un signal ultrasonore exploitable que les inspecteurs peuvent détecter. Tout ce que l’on peut espérer c’est de pouvoir retracer la fuite d’huile jusqu’à son origine.

Étonnamment, les fuites internes sont plus faciles à détecter à l’aide des ultrasons que les fuites externes. C’est le contraire de ce qui se passe avec les fuites d’air comprimé de gaz et de vide. Une fuite interne dans un vérin hydraulique traverse lentement le joint du piston. La meilleure position pour le capteur de contact est en aval de l’écoulement du fluide.

Vannes

Les vannes jouent un rôle critique dans les circuits hydrauliques. Simple ou complexe, leur fonction consiste à diriger l’écoulement du fluide là où on en a besoin. Il existe de nombreuses opportunités d’utiliser la technologie ultrasonore pour détecter les problèmes dans les vannes hydrauliques.

Une vanne deux voies contrôle l’écoulement du fluide dans deux conduites/circuits différent(e)s.

Dans le cas de vérin, l’un des circuits permet le mouvement mécanique pour le déplacement linéaire de la tige du vérin, l’autre pour le comprimer. Si cette vanne est ouverte ou bloquée, le système perd sa capacité opérationnelle.

Une vanne d’isolement permet d’arrêter l’écoulement du fluide hydraulique dans une direction donnée. Ce type de vanne est en général utilisé pour la maintenance sur le réseau ou pour des raisons de sécurité. Ils peuvent servir à arrêter temporairement le process pour y raccorder un équipement auxiliaire. Une vanne d’isolement opérationnelle ne doit pas avoir d’écoulement en aval. Placez un capteur de contact en amont de la vanne, sur le siège de la vanne et en aval de la vanne en fonction de la direction de l’écoulement. Écoutez les turbulences,soit un bruit de fond de l’écoulement du fluide sans impact, soit de bulles qui éclatent sur le siège de la vanne ou en aval de la tuyauterie. Les différences peuvent être infimes, il pourra donc être utile de comparer les valeurs en dBµV aux trois localisations des prises de mesures (amont – siège -aval).

Que se passe-t-il si on ne fait rien ?

Grâce à la technologie ultrasonore, il existe de nombreuses possibilités d’optimiser la fiabilité des systèmes hydrauliques. Ce n’est pas parce que ce ne sont pas des machines tournantes qu’ils ne sont pas responsables des arrêts non programmés. Les équipes en charge de la fiabilité doivent reconsidérer l’importance qu’elles accordent aux systèmes hydrauliques dans leurs programmes de maintenance conditionnelle. La technologie moderne est simple et efficace. Il n’est plus excusable d’attendre la panne des systèmes hydrauliques qui commandent des processus critiques.

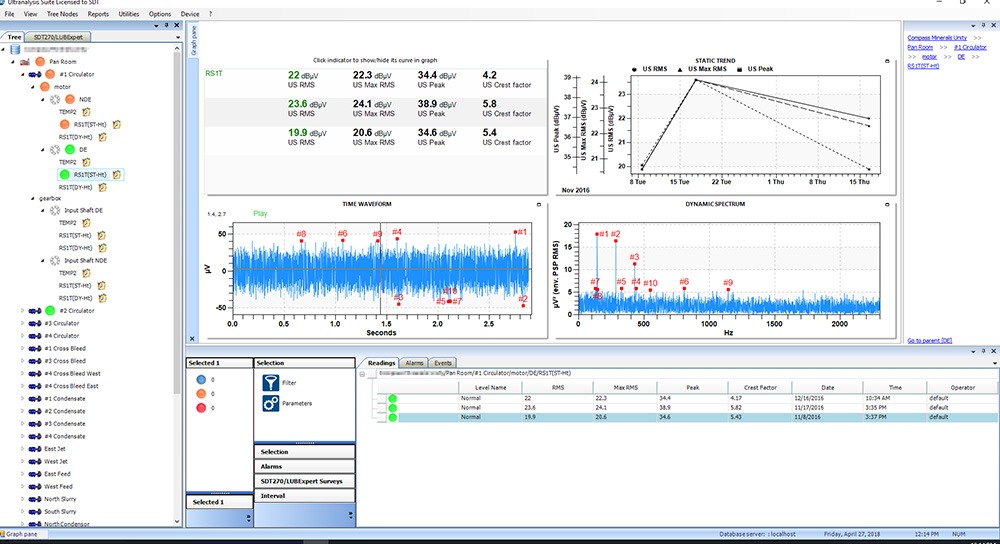

Détectez, mesurez et analysez les ultrasons et les vibrations avec le SDT340, le tout dernier et le plus avancé des détecteurs ultrasonores de SDT. Créez des courbes de tendance qui déclenchent des alarmes et collectez des données dynamiques pour l’analyse avancée des signaux temporels.

Détectez, mesurez et analysez les ultrasons et les vibrations avec le SDT340, le tout dernier et le plus avancé des détecteurs ultrasonores de SDT. Créez des courbes de tendance qui déclenchent des alarmes et collectez des données dynamiques pour l’analyse avancée des signaux temporels.

Le détecteur ultrasonore SDT270 vous aide à maîtriser les coûts énergétiques, à prévoir les défaillances, à améliorer la qualité de vos produits et à augmenter la disponibilité globale de vos outils de production. Conçu pour ceux qui ont besoin de simplicité et ceux qui souhaitent de la sophistication.

Le détecteur ultrasonore SDT270 vous aide à maîtriser les coûts énergétiques, à prévoir les défaillances, à améliorer la qualité de vos produits et à augmenter la disponibilité globale de vos outils de production. Conçu pour ceux qui ont besoin de simplicité et ceux qui souhaitent de la sophistication.